Oft steht die Frage im Raum, ob ein kontinuierlicher oder ein Batch-Prozess die produktschonendere und wirtschaftlichere Lösung ist. Gerade Brauer mischen durch die schon zur Verfügung stehenden Drucktanks ihre Biermischgetränke oft batchweise aus. Mit der zunehmenden Erweiterung des Produktspektrums – zum Beispiel auf die Herstellung und Aromatisierung von Hard Seltzer und anderen aromaintensiven Produkten wie (karbonisierte) Softdrinks oder Fruchtsäfte – lohnt es sich, das Herstellverfahren zu hinterfragen.

Jeder kennt das: In Getränkebetrieben, die mit Batch-Tanks arbeiten, liegt ein intensiv-aromatischer Geruch in der Luft. Und genau dieses Aroma fehlt dann wiederum im Produkt. Aber wie hoch ist dieser Verlust eigentlich?

Genau mit dieser Frage haben wir uns auseinandergesetzt und in zwei Versuchen die Änderung der Aromakonzentration untersucht. Theoretische Grundlage dieser Versuche ist ein sich einstellendes Gleichgewicht an Aromakonzentration zwischen Flüssigkeit und dem darüber befindlichen Gasraum eines Behälters. Je größer der Gasraum – zum Beispiel bei einem nur halb gefüllten Tank – desto mehr Aromen müssten von der Flüssigkeit in den Gasraum diffundieren und dann als Verlust einkalkuliert werden. Soweit die Theorie …

Wie kann ich mein Produkt schonend ausmischen? Viele Getränkehersteller setzen sich mit diesem Thema intensiv auseinander. Denn klar ist: Das Verfahren der Wahl muss ressourcenschonend sein und darf die hohe Qualität und den Geschmack des Produkts nicht negativ beeinflussen.

Versuch 1: 24-stündige Lagerung einer Aromasuspension in Edelstahlfässern

In der ersten Testreihe füllten wir zunächst Edelstahlfässer mit Orangensaft und unterschiedlichen Füllständen. Zudem versetzten wir diesen Saft noch mit unterschiedlichen Saccharose- und Ethanolkonzentrationen. Denn so lässt sich später erkennen, welchen Einfluss die Inhaltsstoffe auf die Flüchtigkeiten haben. Als Leitaroma diente das in der Getränkeindustrie häufig eingesetzte Limonen.

Die gefüllten Fässer wurden mit Stickstoff beaufschlagt, um den oxidativen Einfluss zu minimieren, dann wurde eine Ausgangsprobe gezogen und diese luftdicht verschlossen. Nach Ablauf von 24 Stunden öffneten wir die Fässer und untersuchten die Limonen-Konzentration. Dabei wurde deutlich, dass sich das Leitaroma in der Flüssigkeit durch den Konzentrationsausgleich mit dem Gasraum im Fass um bis zu 86 Prozent reduziert hat. Zudem ist eine, um über 20 Prozent höhere Reduktion von Limonen mit steigenden Saccharose-Konzentrationen zu erkennen. Die Zugabe von Ethanol dagegen wirkt flüchtigkeitsreduzierend. Während die Vergleichsproben mit fünf Prozent Ethanol geringere Verluste aufwiesen, ergab die Probe ohne Ethanol eine Differenz von 20 Prozent.

So kann festgehalten werden, dass bei einer längeren Lagerung von aromaintensiven Getränken in nicht vollständig gefüllten Tanks erhebliche Mengen an Aroma verloren gehen.

Je höher der Saccharosegehalt, desto höher die Verluste. Ethanol im Getränk hingegen reduziert die Verluste etwas, da er die Flüchtigkeit reduziert.

Versuch 2: 60-minütiger Entleervorgang des Tanks

In einem zweiten Test maßen wir die Konzentrationsabnahme von Limonen während einer industriellen Tankentleerung. Denn für die aromaintensiven Getränkearten war bisher nicht bekannt, wie viele Aromen über die Gase im Kopfraum des Tanks aus dem Produkt entweichen.

Um herauszufinden, wie hoch der Verlust an Aromen wirklich ist, wurden über die 60-minütige Tankentleerung hinweg Proben im Tankauslauf genommen und deren Aromakonzentration gemessen. Beim Entleervorgang strömt für den Druckausgleich im Tank mit abnehmender Flüssigkeitsmenge Gas nach, welches das freiwerdende Volumen im Tank ausgleicht. Dieses vermischt sich mit Aromadämpfen, welche dem Produkt entweichen.

Die Ergebnisse machen deutlich, dass die Aromakonzentration mit leerer werdendem Tank um bis zu 28 Prozent abnimmt. Demnach hat das Produkt initial eine höhere Konzentration an spezifischen Aromen als zum Ende der Tankentleerung. Weil in der Regel das Produkt aus den Ansatztanks direkt zum Füller gefördert wird, wird zu Produktionsstart ein bis zu 28 Prozent aromaintensiveres Getränk abgefüllt als am Ende. Ein klarer Nachteil des Batch-Prozesses, da keine gleichbleibende Produktqualität sichergestellt werden kann.

Verlust des Limonenaromas (in Prozent) während der 60-minütigen Behälterentleerung

Fazit aus den Versuchen

Bleibt die Frage: Wie kritisch ist denn nun der Aroma-Verlust bei einem Batch-Prozess und was sind die Alternativen beziehungsweise Ableitungen?

Bei aromaintensiven Suspensionen, zum Beispiel Hard Seltzer, Biermischgetränken, karbonisierten Softdrinks oder Säften, wird sich die Aromakonzentration während der Produktion immer verändern: Schon während der Befüllung und Lagerung entweichen erhebliche Mengen von Aroma in den Kopfraum der Batch-Behälter (Versuch 1). Hinzu kommt, dass die Aromakonzentration bei der Tankentleerung weiter abnimmt. (Versuch 2).

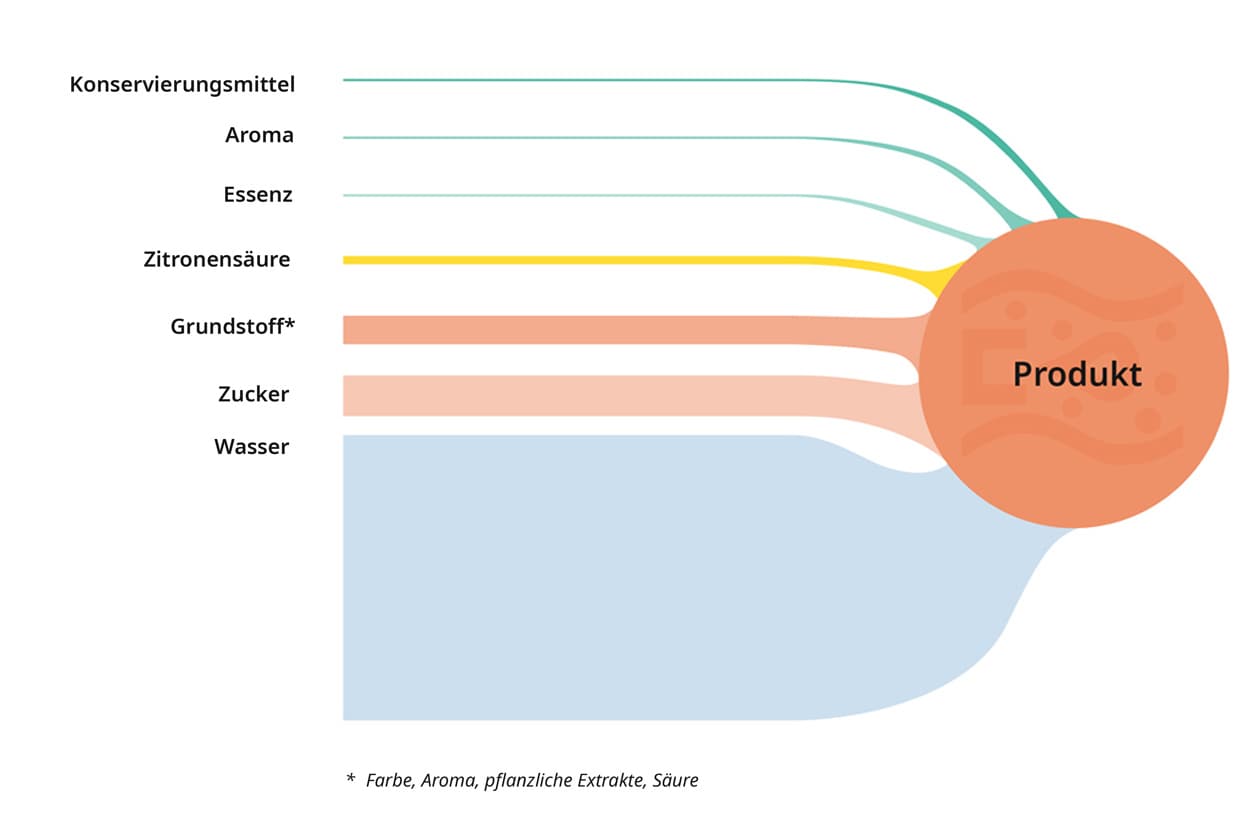

Ausgehend von dieser Testreihe empfiehlt sich für die Produktion aromaintensiver Getränke ganz klar ein Inline-Mischsystem wie unser Krones Contiflow. Denn darin werden bis zu acht verschiedene Komponenten getrennt voneinander zugeführt und einzeln in die Trägerflüssigkeit (Bier, Wasser) zugemischt. Die Aromen haben auf diese Weise keine Gelegenheit, sich in einer Gasphase anzureichern. Das Ergebnis ist eine konstante Aromakonzentration im Getränk.

Der Mehrkomponenten-Mixer Contiflow eignet sich auch ideal für aromaintensive Getränke

Was aber, wenn ein Batch-Prozess aus wirtschaftlichen und verarbeitungstechnischen Gründen nicht vermeidbar ist?

Dann rät es sich, folgende Ableitungen aus den Ergebnissen in die Produktion einfließen zu lassen, um die Verluste zu minimieren:

- Exakt auf die Batchgrößen angepasste Behälterdimensionen

- Immer möglichst vollständig gefüllte Behälter

- Just-in-time-Produktion ohne lange Standzeiten

- Behälteranzahl und Umpumpen auf ein Minimum reduzieren

- In Abhängigkeit des Flüchtigkeitsverhaltens: Produktion bei möglichst tiefen Temperaturen

- Kein Rühren oder Umpumpen während der Entleerung, um die Abreicherung auf die obersten Schichten des Flüssigkeitsspiegels zu begrenzen