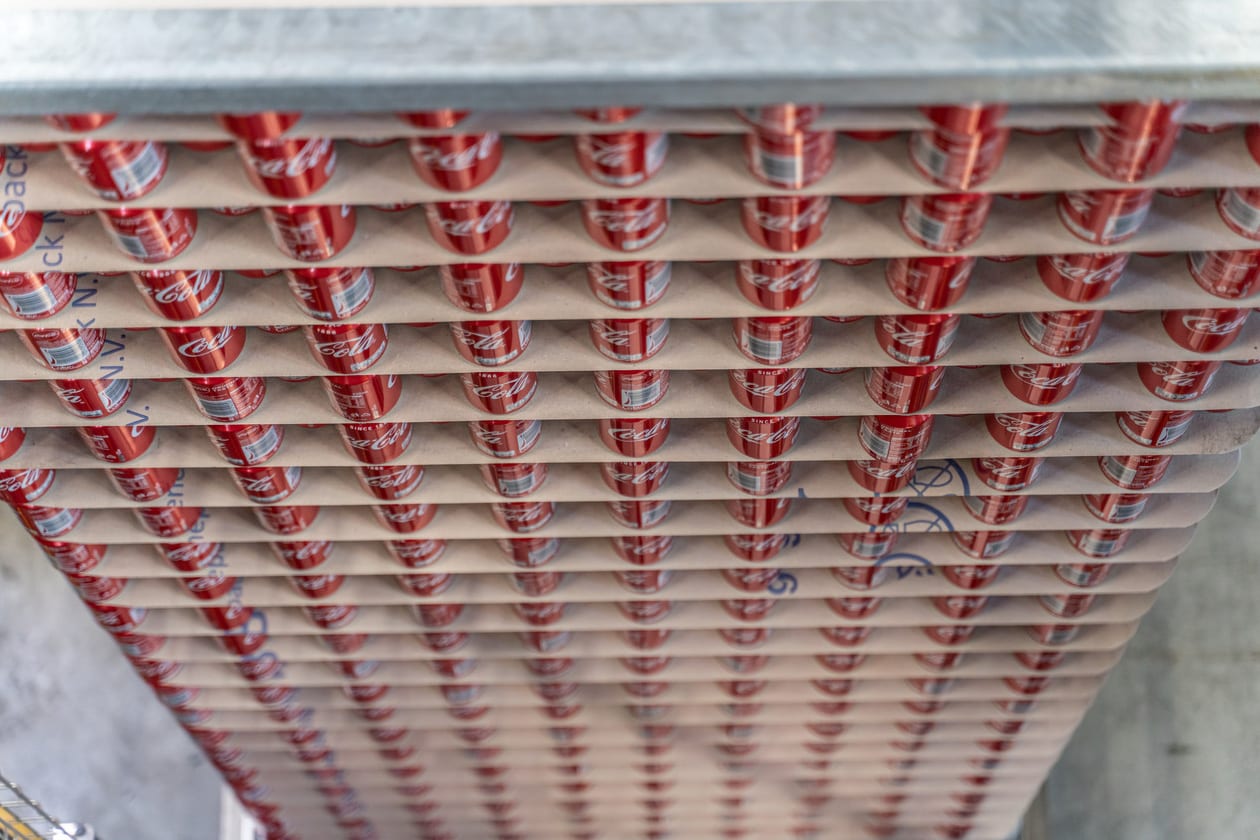

La lata de bebida vuelve a registrar fuertes tasas de crecimiento en Alemania. Según un estudio de Global Data, su cuota de mercado en los segmentos de refrescos, cerveza y sidra creció un 11,8 por ciento en 2020 en comparación con el año anterior situándose en el 9 por ciento en términos de material de envasado de bebidas (a modo de comparativa, en Europa, la cuota de latas es ya del 24 por ciento). Se trata de una evolución positiva, sobre todo si se observa la situación de hace unos 18 años. Tras la introducción en Alemania de un recargo por el envase en 2003, la lata desapareció casi por completo de las estanterías de los supermercados. Ahora, casi dos décadas después, ¡la lata ha vuelto!