- 原材料短缺

- 机器的非计划停机

- 计划内停机时间超过预期

- 找出实际原因变得困难

- 关键信息难以识别,并且通常得知较晚

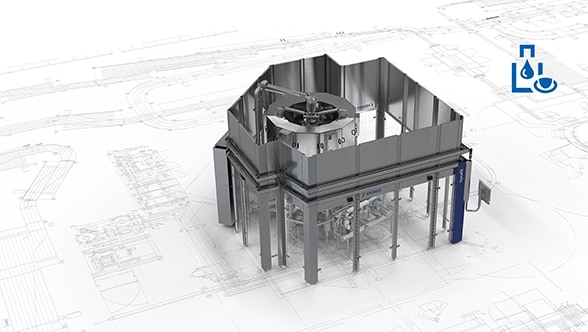

具有具体效益的数字化

客户的挑战和优化潜力是克朗斯所有解决方案的动力。无论您想从哪里开始生产,我们都知道如何利用杠杆让生产线获得更多收益。这样,通过我们的数字服务您就可以迅速看到具体的改进或节省。

停机时间

废料

维修保养规划

生产参数

始终关注具体效益

员工培训和知识

- 操作机器时出现错误

- 人员流动导致知识流失和高昂的培训成本

- 员工并不总是处于正确的位置,迅速应对生产线上的问题。

- 操作人员必须同时照顾多台机器

- 知识分散,没有得到正确的关联

员工培训和知识

始终关注具体效益

改装

- 多个操作人员对多台机器进行多次干预

- 人工操作容易出错,导致偏差和难以预计的改装时间

- 单独的机器通常没有相互协调,导致停机时间更长和更多的废料产生

- 设置机器和更换模型件需要经验和培训

- 缺乏综合准则导致任务优先级错误

改装

始终关注具体效益

消耗

- 可持续性要求减少运行材料的消耗,如空气、能源、水等

- 运行材料价格上涨导致盈利能力下降

- 必须遏制原材料浪费

- 必须避免不必要的废品和返工

- 即使机器当前没有使用,它们也在运转

消耗

材料管理

找到应对挑战合适的解决方案

您最了解您自己的驱动因素和痛点。我们知道解决方案。只需按主题筛选,即可直接查看我们产品组合中适合您的产品。