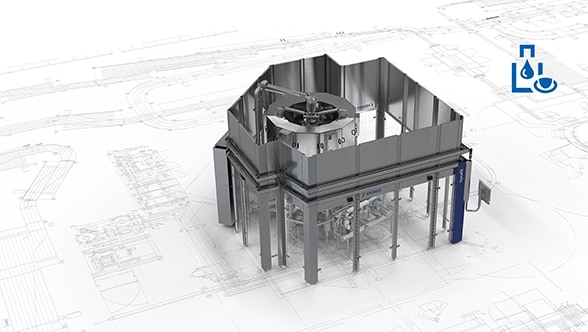

En las cervecerías, el filtro de templa es la segunda opción de separación de sólidos y líquido después de la cuba-filtro. Se estima que entre el 30 y el 40 por ciento del volumen de cerveza en todo el mundo es producido de esta manera, porque la tecnología tiene una serie de ventajas convincentes; sobre todo para los países del mundo que no producen cerveza según la ley de pureza alemana.

Una ventaja importante: un filtro de templa permite el uso de materias primas diferentes a las variedades clásicas de malta. Esto significa que también variedades de cereales locales, como el sorgo, una variedad muy popular en los países africanos, se pueden procesar en porcentajes de carga mayores.