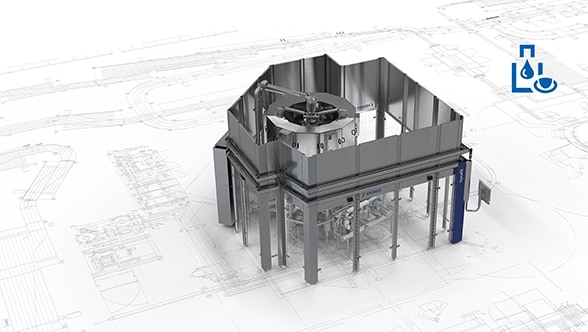

In Brauereien stellt der Maischefilter neben dem Läuterbottich die zweite wichtige Alternative für die Fest-flüssig-Trennung dar. Geschätzt 30 bis 40 Prozent des Biervolumens werden weltweit auf diesem Wege hergestellt, denn die Technologie besitzt eine Reihe überzeugender Vorteile; vor allem für die Länder der Welt, die nicht nach dem deutschen Reinheitsgebot brauen.

Ein wichtiger Pluspunkt: Ein Maischefilter erlaubt den Einsatz von Rohstoffen außerhalb der klassischen Malzsorten. So können auch lokale Getreidearten, wie beispielsweise das in afrikanischen Ländern beliebte Sorghum, in höheren Schüttungsanteilen verarbeitet werden.