Para poder seguir utilizando las recetas originales y los métodos acreditados, sin olvidar las operaciones diarias de fabricación y garantizando la máxima calidad, Plzeňský Prazdroj decidió construir un nuevo almacén, definiendo claramente su concepto: el almacén tenía que ser innovador y estar totalmente automatizado para asistir a los empleados en su trabajo. Al mismo tiempo, se pretendía reducir tanto los costes como las emisiones de CO2, ampliar la superficie de almacenamiento y aumentar la velocidad de procesamiento de las cervezas embotelladas y enlatadas propias, agilizando así los procesos.

“El deseo de la cervecera Plzeňský Prazdroj era claro: contar con un almacén innovador y automatizado que ahorrara costes y redujera la huella ecológica. Un deseo de este cliente que se ajusta muy bien a nuestras capacidades, y es que el ahorro de costes y la sostenibilidad son dos cuestiones que se les exigen a menudo a las soluciones que vendemos”, explica Ralf John, Head of Technical Operations de System Logistics.

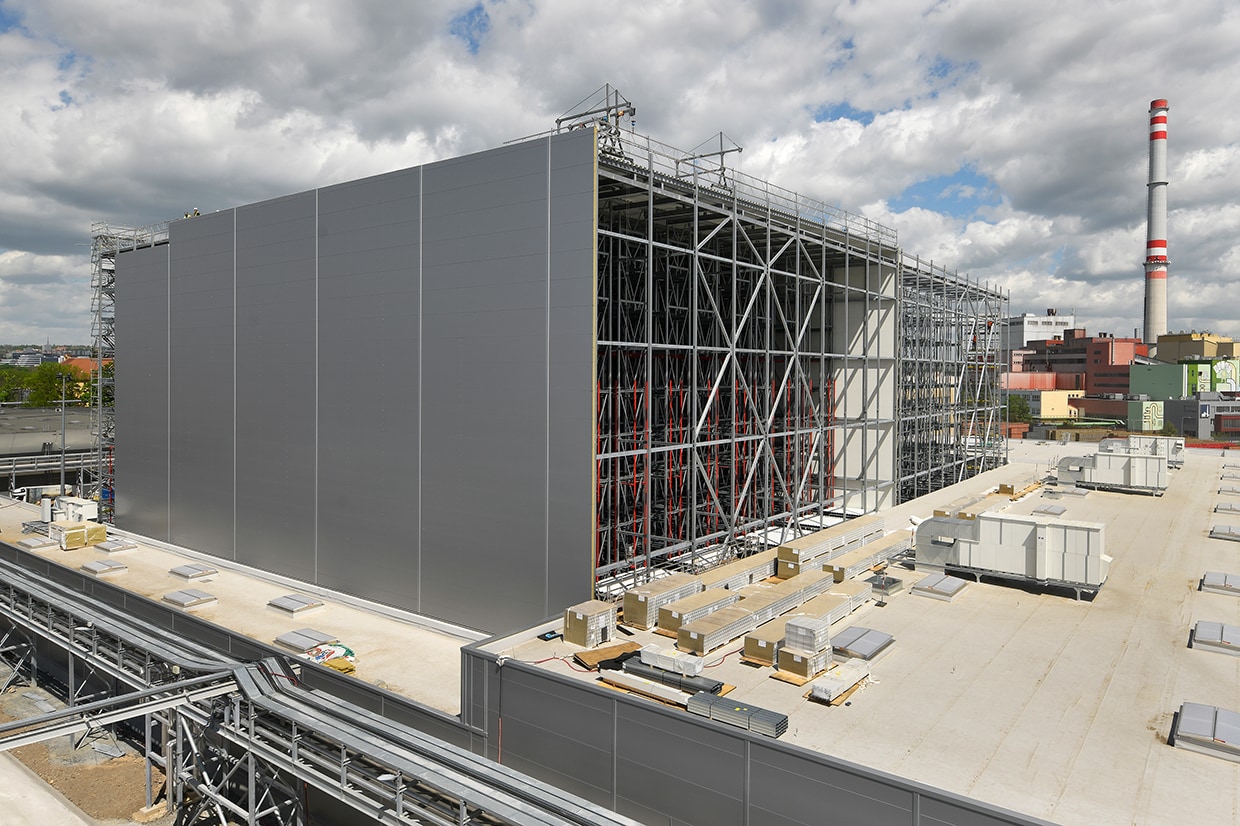

Esta tradicional cervecería optó por una solución de la empresa filial de Krones, System Logistics, que emplea la tecnología más avanzada, para implementarla en su nuevo almacén completamente automatizado. El resultado fue un nuevo almacén autoportante de estantes elevados sobre una superficie de 10.000 metros cuadrados, con una capacidad para 16.000 ubicaciones para palets aproximadamente, lo que equivale a unos 18 millones de botellas de cerveza y, por tanto, un 20 por ciento más de capacidad de almacenamiento. Las ubicaciones de palets se suministran mediante diez transelevadores, cada uno de los cuales puede transportar dos palets. El almacén se abastece a través de una electrovía automática de 500 metros de longitud desde la línea de llenado con un total de 28 carros de transferencia sobre raíles, lo que permite ahorrar espacio y costes de transporte.