Para poder satisfacer la creciente demanda de agua envasada a nivel mundial, las empresas embotelladoras necesitan máquinas con el rendimiento correspondiente. Contrariamente a la opinión general, en las líneas de mayor tamaño tanto el consumo de energía como el de fluidos por envase son mucho menores que en una combinación de varias líneas con un rango de rendimiento medio. Con el primer bloque de la parte húmeda del mundo con un rendimiento de 100.000 botellas de agua de 0,5 litros por hora, Krones contribuye a avanzar en este sentido y logra marcar un nuevo hito en la evolución de la tecnología de bloques de máquinas.

Con el nuevo ErgoBloc L, capaz de producir 100.000 botellas por hora, Krones ha marcado un nuevo hito en la tecnología de bloques de máquinas. El fabricante de bebidas estadounidense Niagara Bottling, LLC es la primera empresa del mundo en utilizar la nueva tecnología de embotellado. En la entrevista, la empresa revela por qué eligió el ErgoBloc L de 100.000 unidades.

El proceso básico de producción de un bloque que produce 100.000 unidades no se diferencia del de un ErgoBloc L convencional. Sin embargo, si nos fijamos en las máquinas individuales, se aprecian algunas diferencias en el ErgoBloc L. Los mayores retos se presentaron en el desarrollo de las llenadoras, debido a que la estrategia estándar según la cual “a mayor carrusel, mayor rendimiento” es limitada por la física: en algún momento, las masas que deben desplazarse y las fuerzas que actúan son simplemente demasiado grandes para mantener la estabilidad del proceso. Para evitar esto, el bloque fue equipado con dos unidades modulares de llenado y taponado.

Dos llenadoras y dos taponadoras, pero una sola máquina

Una idea que parece sencilla, pero que resultó difícil de implementar: si bien es cierto que el llenado y taponado de las 100.000 botellas se divide a partes iguales entre dos unidades respectivamente, estas forman parte de un único monobloque con solo un terminal de válvulas y una clasificación de tapones. La Modulfill Dual tiene unas 60 válvulas de llenado menos de las que necesitaría una solución de llenadora única con el mismo rendimiento. Esto también se nota en el ahorro de espacio de esta llenadora, ya que tiene un diseño más compacto, a pesar de que posee un rendimiento casi un 20 por ciento más alto.

El bloque de alto rendimiento cuenta además con otras innovaciones: por ejemplo se han utilizado algunos componentes de la cuarta generación de la Contiform, por ejemplo, la recién desarrollada tecnología “skip and run”. Esta tecnología monitorea el bloqueo del portamoldes y permite que pase la leva principal también una estación de soplado no bloqueada, para que se pueda, por ejemplo, expulsar una preforma defectuosa sin que se active la parada de emergencia de la máquina. Esto reduce significativamente la tasa de piezas defectuosas, y se elimina la intervención del operador.

Además, Krones desarrolló el sistema automático de control de procesos Contiloop AI y lo ha integrado en la nueva Contiform: la combinación de software basada en IA y un nuevo hardware permite detectar las más pequeñas desviaciones en la distribución del material durante la fabricación de los envases PET, y ajustar automáticamente y en tiempo real los parámetros decisivos de soplado, para garantizar así que se produzcan botellas con la calidad especificada. Un factor que cobra especial importancia cuando se utiliza PET reciclado.

El eslabón que une la máquina sopladora y la llenadora: el Ergomodul

Uno de los objetivos principales durante el desarrollo de la máquina sopladora fue lograr que el funcionamiento fuese ecológico, sostenible y rentable al mismo tiempo. Reduciendo las distancias entre las cajas de calentamiento, reduciendo aún más la zona de calentamiento en general y desarrollando las nuevas cajas de calentamiento con reflectores parabólicos se ha logrado reducir el consumo de energía en un once por ciento con respecto a los modelos de la generación anterior. También se ha logrado un ahorro considerable de aire comprimido: a diferencia de lo que era habitual hasta ahora en el mercado, en el nuevo sistema de reciclaje de aire Air Wizard Triple se utiliza un proceso de reciclaje de aire comprimido de tres etapas con el que se ahorra hasta un 20 por ciento de aire comprimido.

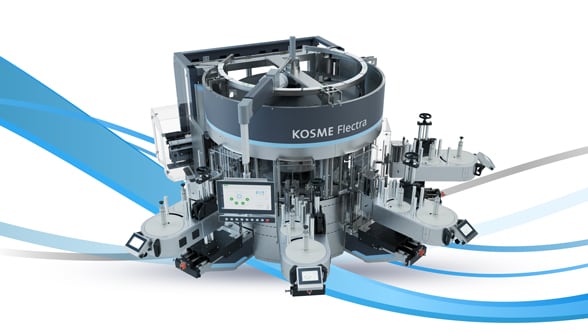

Para que el Ergomodul se pueda mantener a la altura de la enorme capacidad de producción de la máquina sopladora, se le han añadido diferentes componentes, funciones y módulos adicionales optimizados. Así, por ejemplo, los dos conjuntos de etiquetado Contiroll utilizados y los almacenes de etiquetas Multireel cuentan ahora con un nuevo sistema pulmón que mantiene la tensión de las etiquetas a un nivel máximo constante y garantiza de este modo que se den las condiciones ideales para poder usar etiquetas delgadas y, por lo tanto, muy sostenibles.

Otra de las características destacadas de la máquina: la función “si no hay botella, no hay etiqueta”. Si, por ejemplo, surge un hueco en la entrada de la etiquetadora debido a un rechazo por el control de calidad en la máquina sopladora, no se entregan etiquetas al cilindro de vacío, y la barras de succión del cilindro de vacío son retiradas antes del conjunto encolador. De esta manera, no se desperdician etiquetas ni adhesivo, y se evita que los huecos en el flujo de envases tengan un efecto negativo sobre la eficiencia de la línea.

Encontrará la entrevista con Niagara en la página siguiente.

El sistema Line Management número 100 en los EE. UU. es para Niagara

Desde 2011 Niagara confía en Line Management de Krones como solución digital para la planificación y parametrización óptima de las líneas de llenado. Ahora el sistema número 100 ha sido vendido en EE. UU. – nuevamente a Niagara.

Line Management se encarga de tareas de comunicación y supervisión y, por lo tanto, se recomienda especialmente para procesos de fabricación con cambios frecuentes de lotes, así como con diferentes productos, envases y embalajes: se reducen las intervenciones manuales y todos los pedidos de llenado y embalaje se coordinan de forma centralizada, empezando por la determinación del trayecto de producción hasta la identificación de los palets. Reduce los costos de producción y aumenta la eficiencia al pedir las materias primas, materiales y consumibles de producción siempre en el momento justo. “Gracias a Line Management nos ahorramos cada día el costo equivalente a un vehículo utilitario compacto”, comenta Bill Hall, Executive Vice President Manufacturing and Engineering de Niagara.