Fachingen se decidió por una línea de vidrio retornable con un rendimiento de 36.000 botellas por hora. La particularidad: está instalada sobre tres niveles.

Planta baja

En la planta baja ingresan a la nave las cajas con botellas vacías sobre una mesa de descarga para 4 x 3 palets, en donde son distribuidas en dos filas y luego despaletizadas. A continuación, dos sistemas de clasificación distribuyen las cajas. Debido a la poca altura del techo, Krones emplea un total de cuatro robots de paletización Robogrip 4A: dos para el despaletizado, así como respectivamente uno para paletizar las cajas vacías previamente clasificadas y las cajas con botellas llenas.

Primer piso

En el primer piso una Smartpac desempaca las cajas, un Rotomat retira las tapas roscadas y dos sistemas de clasificación Sekamat separan las botellas verdes para el agua medicinal de las botellas blancas para el agua mineral. Sobre este nivel, los envases también ingresan a la carga de botellas alta de la lavadora de botellas.

Segundo piso

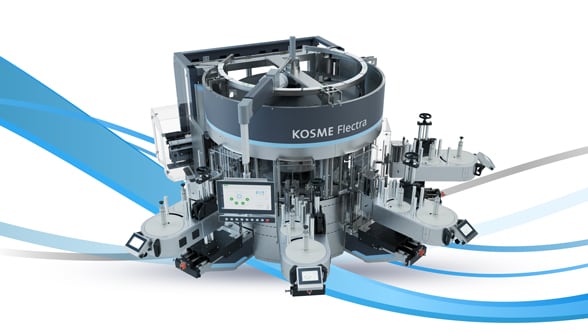

Un piso más arriba la Lavatec E4 limpia las botellas. Se encuentra encapsulada en una sala con cambio de aire de 25 veces por hora. También el resto de la planta superior está diseñada como una sala limpia, con una filtración F9, cinco cambios de aire por hora y una leve sobrepresión. «Esto equivale según la norma UE para GMP a una categoría de sala limpia D para la producción de medicamentos estériles y es comparable con la atmósfera del aire de una unidad de cuidados intensivos», explica el director de planta Reinhard Stahl. Para cumplir con los criterios GMP, todas las piezas en contacto con el producto están fabricadas con diseño higiénico y en acero inoxidable V4A y también los transportadores están encapsulados hasta la llenadora. Después de la inspeccionadora de botellas vacías Linatronic, las botellas ingresan en un bloque compuesto por una llenadora de sonda Modulfill HES y una etiquetadora modular Ergomodul. Una encajonadora Smartpac empaca a continuación las botellas llenadas. En una sala separada se encuentran además sobre este nivel una instalación CIP VarioClean, así como un sistema de carbonatación Carboflow.