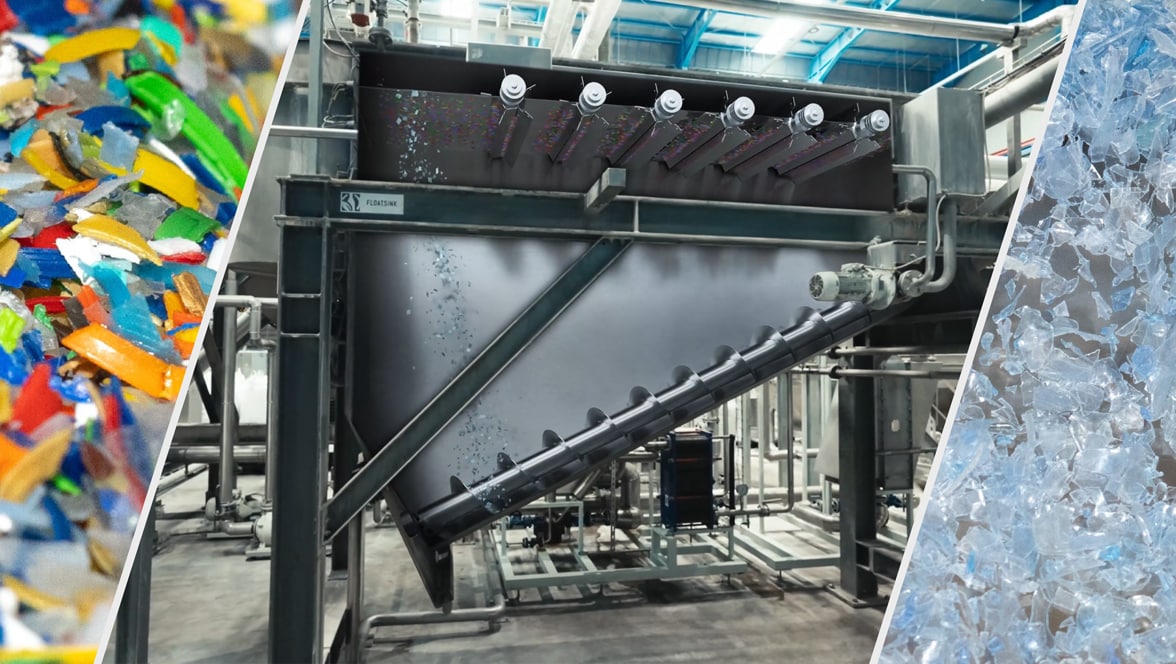

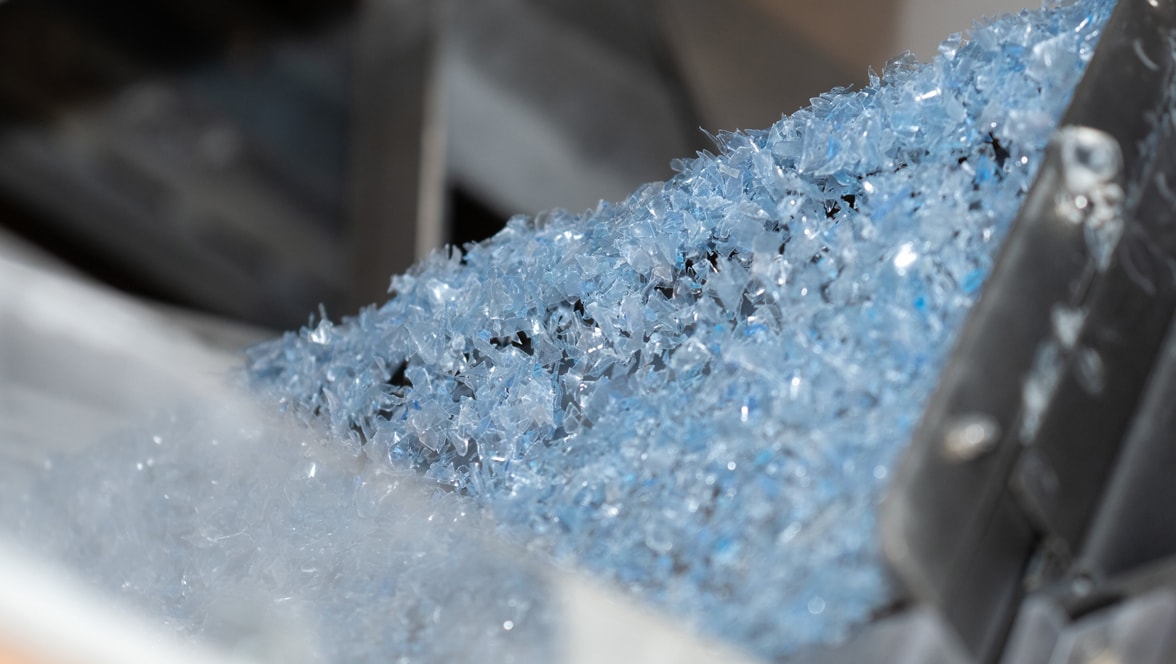

Bob Daviduk y Joe Ross persiguen una visión: un planeta tierra sin desechos plásticos. «Reconozco que es un objetivo muy ambicioso, pero para tener éxito hay que pensar en grande desde el comienzo», explica Bob Daviduk. Porque la materia prima es muy valiosa, y aun así apenas el nueve por ciento es recuperada en todo el mundo. El resto termina en las plantas incineradoras, en vertederos de basura, o en el peor de los casos, en el medio ambiente. El retorno es solo una parte, aunque muy importante, de un proceso de reciclaje funcionante. Porque el objetivo final debe ser naturalmente aprovechar al máximo posible la materia prima PET y su transformación en nuevos productos finales de valor. Y precisamente acá entra en juego rPlanet Earth. Porque ambos fundadores de la empresa reconocieron el enorme potencial de este mercado. Los dos decidieron por lo tanto fundar una empresa que convierte envases PET postconsumo en envases nuevos de grado alimentario, un megaproyecto ambicioso para una empresa emergente.