En comparación con la línea antigua, es posible reducir el consumo de agua y productos químicos, lo que no solo la hace más sostenible, sino que también reduce los costes de explotación. Otro movimiento inteligente: la nueva línea fue instalada como imagen especular de la línea aséptica ya existente, es decir, que sendas llenadoras y embaladoras se encuentran respectivamente a la misma altura, lo que hace que el trabajo para el personal operador sea más eficaz. Además, la logística del proceso sigue siendo idéntica, apenas hay que aprender nuevos procesos, lo que facilita mucho el acceso a la nueva tecnología.

Instalación durante el funcionamiento

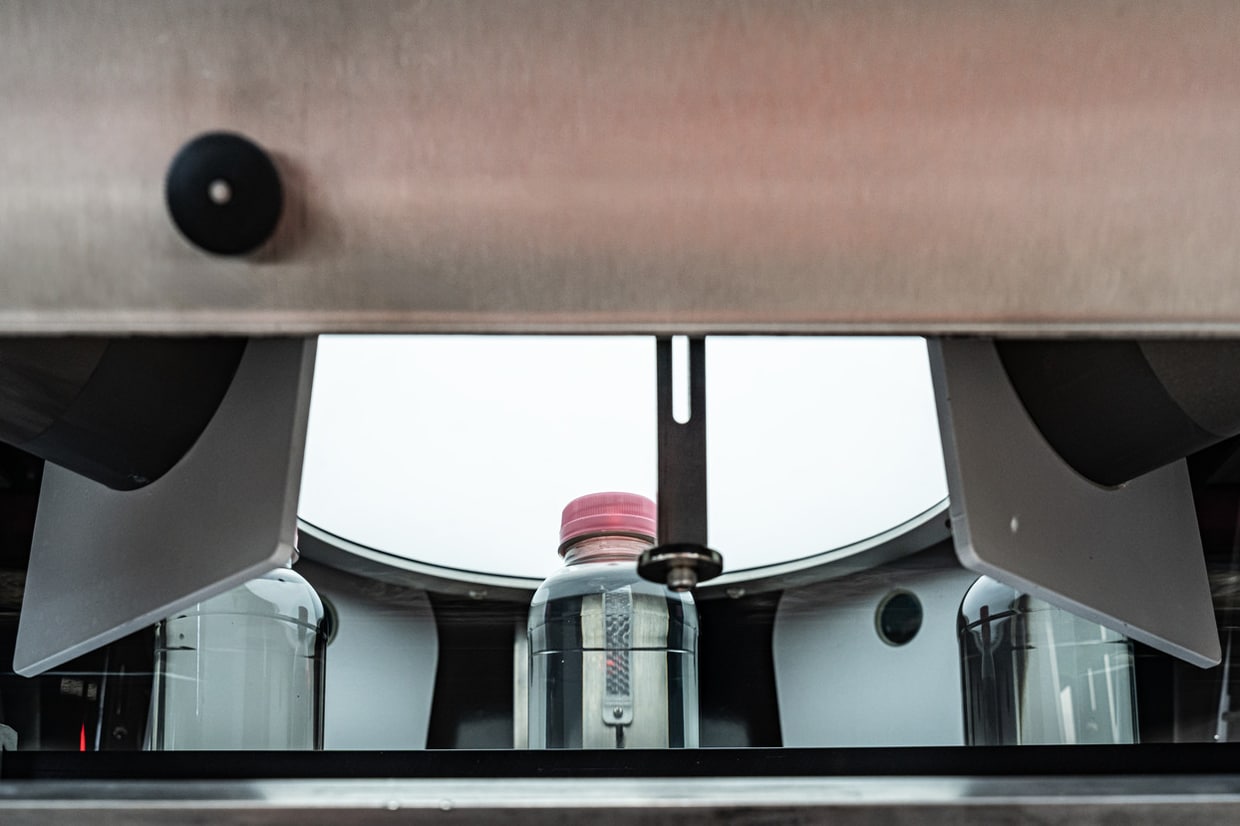

La instalación de la nueva línea de llenado comenzó a mediados de octubre de 2024, pero había un problema: la nave de producción dentro de la que se iba a instalar la línea se encuentra en la segunda planta, por lo que las máquinas no podían entrar sobre ruedas sin más. De hecho, tuvieron que entrarlas por arriba. Literalmente. Los componentes de más peso de la línea fueron elevados con precisión para poderlos entrar por el techo de la nave de producción: una verdadera obra maestra de logística. Día tras día, tres o cuatro máquinas iban encontrando su lugar dentro de la nave mientras continuaba la producción.

“La instalación durante la producción fue todo un reto”, recuerda el director del proyecto, André Marbach. Con cada nueva máquina que se instalaba iba escaseando el espacio, pero había que seguir garantizando en todo momento la seguridad en el trabajo y los trayectos de tránsito logísticos. “Para proteger la línea de llenado existente del polvo y otras posibles influencias externas, levantamos un muro provisional para realizar los trabajos de suelo”, explica André Marbach. De este modo fue posible realizar todos los trabajos en la nueva línea sin que se vieran afectadas las operaciones en curso, una medida que no solo garantizó que el entorno se mantuviera limpio, sino también que la transición a la producción se ejecutara sin contratiempos.

Todas las máquinas se terminaron de instalar a mediados de diciembre. A continuación, fueron sometidas a pruebas intensivas con agua, a diversos tests de aceptación y a validaciones, todo ello con el objetivo de crear el entorno de producción perfecto para la FocusWater. El gran momento llegó finalmente a principios de marzo de 2025 con el inicio del régimen de 24 horas. Y fue todo un éxito. La producción funciona sin problemas desde el segundo turno de noche. “Detrás de este éxito está el enorme compromiso de toda la plantilla”, elogia Martina Pfeiffer.