Im Vergleich zur alten Linie kann der Wasser- und Chemikalienverbrauch reduziert werden, was nicht nur nachhaltiger ist, sondern auch die Betriebskosten senkt. Ein weiterer cleverer Schachzug: Die neue Linie wurde spiegelbildlich zur bestehenden Aseptik-Anlage aufgestellt. Das bedeutet: Füller und Verpacker sind exakt gleich ausgerichtet, sodass das Bedienpersonal beide Linien effizient steuern kann. Zudem bleibt die Prozesslogistik gleich – neue Abläufe müssen kaum erlernt werden, was den Umstieg auf die neue Technologie enorm erleichtert.

Installation im laufenden Betrieb

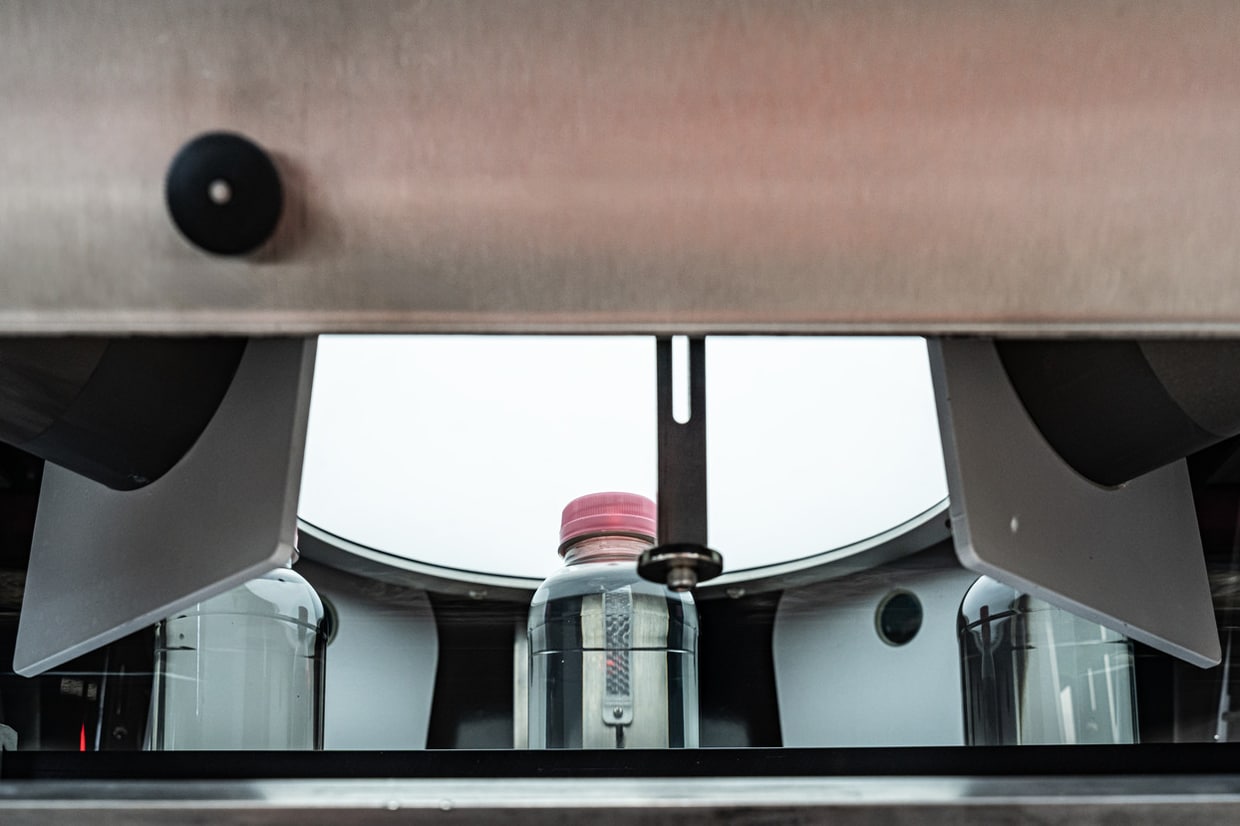

Mitte Oktober 2024 begann die Installation der neuen Abfülllinie, doch es gab eine Herausforderung: Die Produktionshalle, in der die Anlage aufgebaut werden sollte, liegt im zweiten Obergeschoss, sodass die Maschinen also nicht einfach hereingerollt werden konnten. Stattdessen mussten sie buchstäblich von oben kommen. Über das Hallendach wurden die schweren Anlagenteile präzise in die Produktion gehoben – ein logistisches Meisterstück. Tag für Tag fanden drei bis vier Maschinen ihren Platz, während die bestehende Produktion weiterlief.

„Die Installation im laufenden Betrieb war durchaus herausfordernd“, erinnert sich Projektleiter André Marbach. Mit jeder neuen Maschine wurde der verfügbare Platz knapper, Arbeitssicherheit und Logistikwege mussten dennoch jederzeit gewährleistet sein. „Um die bestehende Abfülllinie vor Staub und anderen möglichen Störeinflüssen zu schützen, haben wir für die Bodenarbeiten eine temporäre Wand errichtet“, sagt André Marbach. So konnten die Arbeiten an der neuen Linie ohne Auswirkungen auf den laufenden Betrieb durchgeführt werden – eine Maßnahme, die nicht nur für eine saubere Umgebung, sondern auch für einen reibungslosen Übergang sorgte.

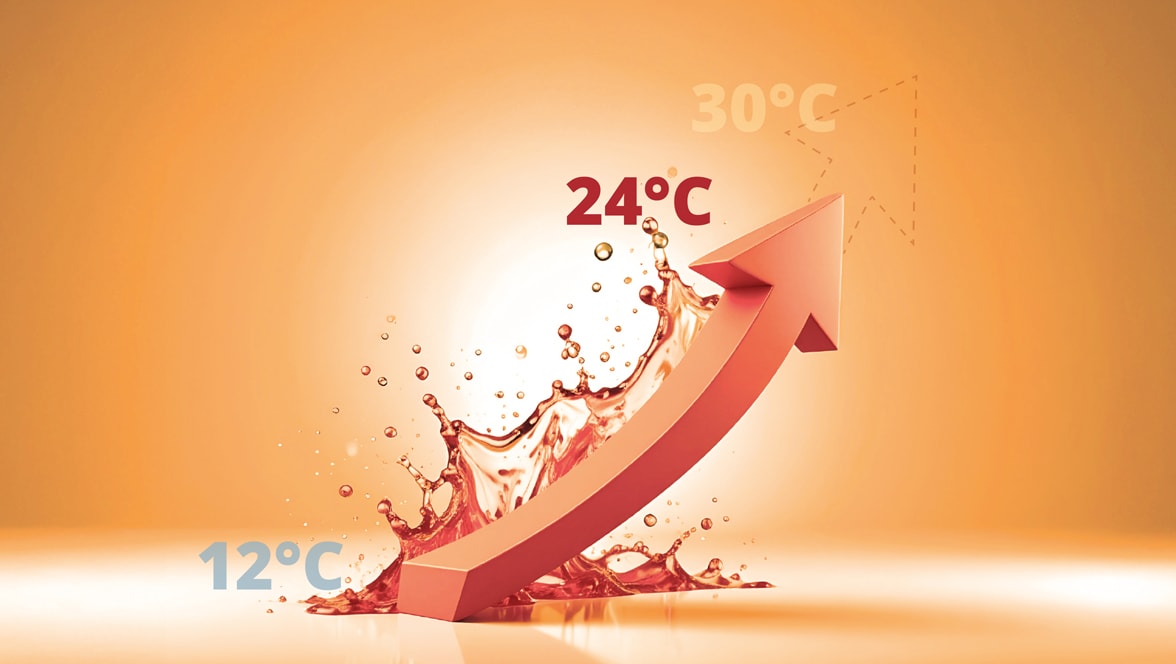

Bis Mitte Dezember waren alle Maschinen an Ort und Stelle. Es folgten intensive Wassertests, Abnahmen und Validierungen – alles mit dem Ziel, die perfekte Produktionsumgebung für FocusWater zu schaffen. Der große Moment kam schließlich Anfang März 2025: Der 24-Stunden-Betrieb startete. Mit Erfolg. Seit der zweiten Nachtschicht lief die Produktion bereits problemlos durch. „Hinter diesem Erfolg steckt ein enormes Engagement der gesamten Belegschaft“, lobt Martina Pfeiffer.