Waschen, Zerkleinern, Dekontaminieren: Module für das Kunststoff-Recycling

Krones Recycling bietet Lösungen für den gesamten Prozess des Kunststoff-Recyclings. Die einzelnen Module für Vor- und Nachsortierung, Zerkleinerung, Reinigung und Dekontamination lassen sich dabei sowohl in bestehende Anlagen integrieren als auch zur schlüsselfertigen Recycling-Fabrik zusammensetzen. Bei jedem Verarbeitungsschritt legen wir dabei größten Wert darauf, dass das Material besonders schonend behandelt wird, um am Ende einen maximalen Output und die beste Qualität des wiederaufbereiteten Kunststoffs zu gewährleisten. Dabei haben wir zudem immer eine effiziente und nachhaltige Energie- und Ressourcennutzung im Blick.

Auf einen Blick

- Produktion hochwertiger Rezyklate aus Kunststoffen aller Art, einschließlich PET-Schalen und Folien

- Herausragende Waschqualität dank jahrzehntelanger Erfahrung

- Hocheffiziente Prozesse für wasser- und energieschonenden Anlagenbetrieb

- Sehr niedrige Feinteilproduktion durch den Einsatz langsam rotierender Aggregate

- Für höchste Qualität des Endprodukts: alle produktberührenden Teile in hochwertiger Edelstahl-Ausführung

- Erhältlich in Form von Einzelmaschinen oder als Komplettlinie

- Individuelle Betreuung von der Planung bis zur Abnahme

- Unterstützung durch das Lifecycle Service Team während des gesamten Lebenszyklus Ihrer Maschinen

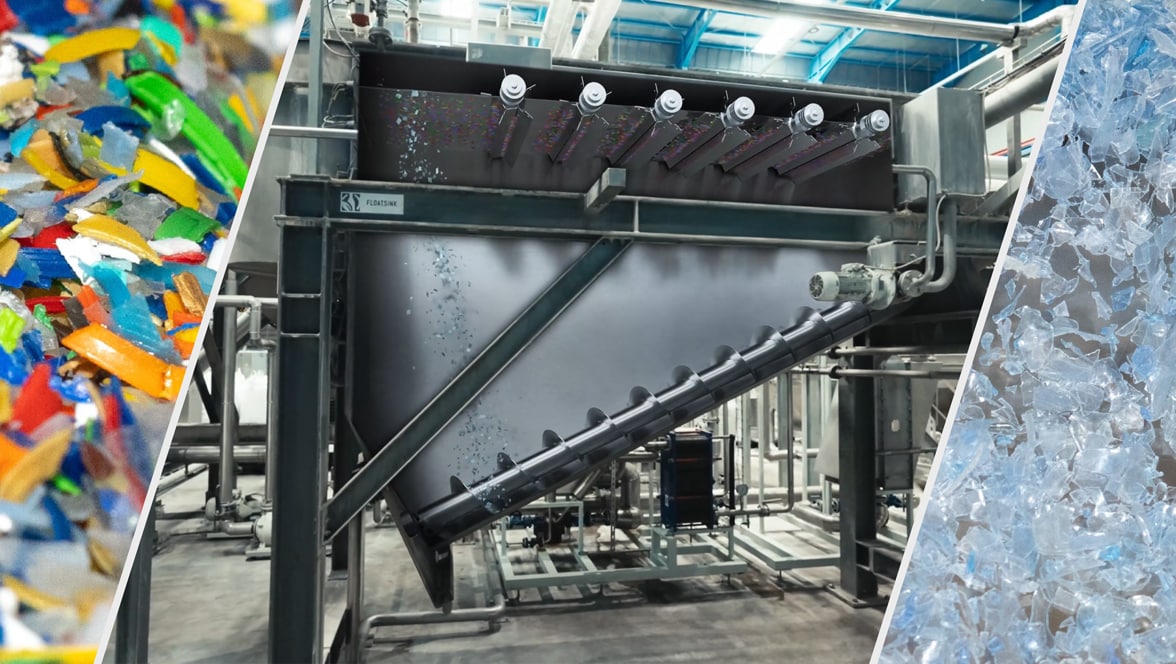

Als beliebte Verpackungen für verschiedenste Produkte enthalten Kunststoffabfälle oft noch Reste von Reinigungsmitteln, Körperpflegeprodukten und Getränken – aber auch von anderen aggressiven Substanzen wie Benzin, die neben Schmutz und Klebstoffen beim Waschen zuverlässig entfernt werden müssen.

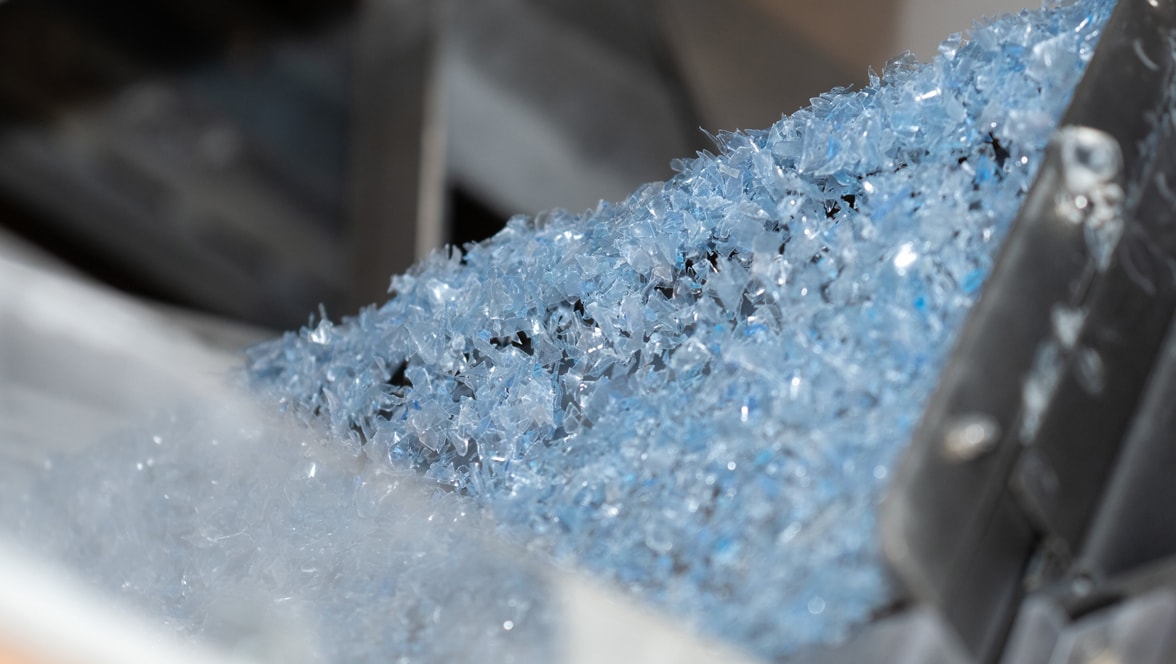

Der Waschprozess bei Krones Recycling ist deshalb darauf ausgelegt, selbst stark verschmutzte Materialien gründlich zu reinigen. Je nach Verschmutzungsgrad umfasst er eine Vorbehandlung, Dichtetrennung, eine heiße Laugenwäsche im patentierten Intensivwäscher sowie eine mehrstufige Nachwäsche. Im Anschluss wird das Material sorgfältig getrocknet. Das Ergebnis sind hygienisch saubere Kunststoff-Flakes, die bestens für die Weiterverarbeitung zu neuen, hochwertigen Verpackungen geeignet sind – auch für den Lebensmittelkontakt.

Als beliebte Verpackungen für verschiedenste Produkte enthalten Kunststoffabfälle oft noch Reste von Reinigungsmitteln, Körperpflegeprodukten und Getränken – aber auch von anderen aggressiven Substanzen wie Benzin, die neben Schmutz und Klebstoffen beim Waschen zuverlässig entfernt werden müssen.

Der Waschprozess bei Krones Recycling ist deshalb darauf ausgelegt, selbst stark verschmutzte Materialien gründlich zu reinigen. Je nach Verschmutzungsgrad umfasst er eine Vorbehandlung, Dichtetrennung, eine heiße Laugenwäsche im patentierten Intensivwäscher sowie eine mehrstufige Nachwäsche. Im Anschluss wird das Material sorgfältig getrocknet. Das Ergebnis sind hygienisch saubere Kunststoff-Flakes, die bestens für die Weiterverarbeitung zu neuen, hochwertigen Verpackungen geeignet sind – auch für den Lebensmittelkontakt.

Eine einwandfreie Dekontamination von PET ist die Voraussetzung Nummer Eins für Food-Grade-Flakes oder -Pellets. Da Flakes im Vergleich zu Pellets schneller dekontaminiert werden können, zeichnet sich die Dekontaminationstechnologie von Krones Recycling durch einen geringen Energiebedarf und ein schonendes Material-Handling aus. Dabei wird das Material zunächst getrocknet und erwärmt und dann dekontaminiert, um migrierte Inhaltsstoffe zu entfernen. Über die Festphasen-Nachkondensation (SSP), kann die intrinsische Viskosität, die bei den vorherigen Recycling-Schritten gegebenenfalls abgesunken ist, wieder nach Bedarf erhöht werden. Nach der SSP stehen schließlich optional drei Endprodukt-Alternativen flexibel zur Wahl: Entweder erfolgt inline eine direkte Weiterverarbeitung der Food-Grade-Flakes zu Preforms oder Folie – oder es werden Pellets produziert. Zur doppelten Sicherheit wird die Schmelze in einem zusätzlichen Reinigungsschritt bei der Extrusion der Pellets entgast.

Eine einwandfreie Dekontamination von PET ist die Voraussetzung Nummer Eins für Food-Grade-Flakes oder -Pellets. Da Flakes im Vergleich zu Pellets schneller dekontaminiert werden können, zeichnet sich die Dekontaminationstechnologie von Krones Recycling durch einen geringen Energiebedarf und ein schonendes Material-Handling aus. Dabei wird das Material zunächst getrocknet und erwärmt und dann dekontaminiert, um migrierte Inhaltsstoffe zu entfernen. Über die Festphasen-Nachkondensation (SSP), kann die intrinsische Viskosität, die bei den vorherigen Recycling-Schritten gegebenenfalls abgesunken ist, wieder nach Bedarf erhöht werden. Nach der SSP stehen schließlich optional drei Endprodukt-Alternativen flexibel zur Wahl: Entweder erfolgt inline eine direkte Weiterverarbeitung der Food-Grade-Flakes zu Preforms oder Folie – oder es werden Pellets produziert. Zur doppelten Sicherheit wird die Schmelze in einem zusätzlichen Reinigungsschritt bei der Extrusion der Pellets entgast.

Je besser die Vorsortierung und Aufbereitung des Eingangsmaterials, desto besser ist am Ende die Qualität und Reinheit der recycelten Kunststoffe. Beim Frontend legt Krones Recycling daher nach dem Aufbrechen der Kunststoffballen größten Fokus darauf, Störstoffe wie Eisen oder andere Metalle auszuscheiden und gegebenenfalls vorhandene Etiketten zu entfernen, um anschließend die unterschiedlichen Kunststoff-Arten des Ausgangsmaterials in farb- und sortenreine Fraktionen zu trennen. Dies gelingt unter anderem mithilfe von Sensor- oder Magnettechnologien. Im Anschluss ist das Material bestens für die folgenden Prozesse vorbereitet.

Je besser die Vorsortierung und Aufbereitung des Eingangsmaterials, desto besser ist am Ende die Qualität und Reinheit der recycelten Kunststoffe. Beim Frontend legt Krones Recycling daher nach dem Aufbrechen der Kunststoffballen größten Fokus darauf, Störstoffe wie Eisen oder andere Metalle auszuscheiden und gegebenenfalls vorhandene Etiketten zu entfernen, um anschließend die unterschiedlichen Kunststoff-Arten des Ausgangsmaterials in farb- und sortenreine Fraktionen zu trennen. Dies gelingt unter anderem mithilfe von Sensor- oder Magnettechnologien. Im Anschluss ist das Material bestens für die folgenden Prozesse vorbereitet.

Die Zerkleinerung von Kunststoffabfällen in Flakes erfordert leistungsstarke Maschinen, die auch bei brüchigen Kunststoffen schonend arbeiten. Krones Recycling setzt dabei auf energieeffiziente Technik mit stromsparendem Betrieb und nachhaltiger Wassernutzung. Die Nassschneidmühlen nutzen Prozesswasser aus der eigens entwickelten Wasserkaskade – ganz ohne Frischwasserverbrauch. Zusätzlich wird großer Wert auf wartungsfreundliche Konstruktionen und ergonomische Lösungen gelegt, die das Personal im Arbeitsalltag entlasten und die Betriebssicherheit erhöhen.

Die Zerkleinerung von Kunststoffabfällen in Flakes erfordert leistungsstarke Maschinen, die auch bei brüchigen Kunststoffen schonend arbeiten. Krones Recycling setzt dabei auf energieeffiziente Technik mit stromsparendem Betrieb und nachhaltiger Wassernutzung. Die Nassschneidmühlen nutzen Prozesswasser aus der eigens entwickelten Wasserkaskade – ganz ohne Frischwasserverbrauch. Zusätzlich wird großer Wert auf wartungsfreundliche Konstruktionen und ergonomische Lösungen gelegt, die das Personal im Arbeitsalltag entlasten und die Betriebssicherheit erhöhen.

Nach dem Waschprozess werden die Kunststoff-Flakes in der Nachsortierung erneut auf Farb- und Sortenreinheit geprüft. Kamerabasierte Systeme sortieren sie präzise nach Größe, Farbe und Kunststoffart. Dabei kombiniert Krones Recycling die Lösungen seiner Partner mit eigenen Produkten zu einem ganzheitlichen, innovativen Nachsortierkonzept. Unter anderem die Silos, Big-Bag Befüllstationen und Förderanlagen stammen aus eigener Entwicklung und Produktion. Durch diese präzise Nachsortierung wird das Anwendungsspektrum der recycelten Flakes deutlich erweitert – bis hin zur Weiterverarbeitung für den Lebensmittelkontakt.

Nach dem Waschprozess werden die Kunststoff-Flakes in der Nachsortierung erneut auf Farb- und Sortenreinheit geprüft. Kamerabasierte Systeme sortieren sie präzise nach Größe, Farbe und Kunststoffart. Dabei kombiniert Krones Recycling die Lösungen seiner Partner mit eigenen Produkten zu einem ganzheitlichen, innovativen Nachsortierkonzept. Unter anderem die Silos, Big-Bag Befüllstationen und Förderanlagen stammen aus eigener Entwicklung und Produktion. Durch diese präzise Nachsortierung wird das Anwendungsspektrum der recycelten Flakes deutlich erweitert – bis hin zur Weiterverarbeitung für den Lebensmittelkontakt.