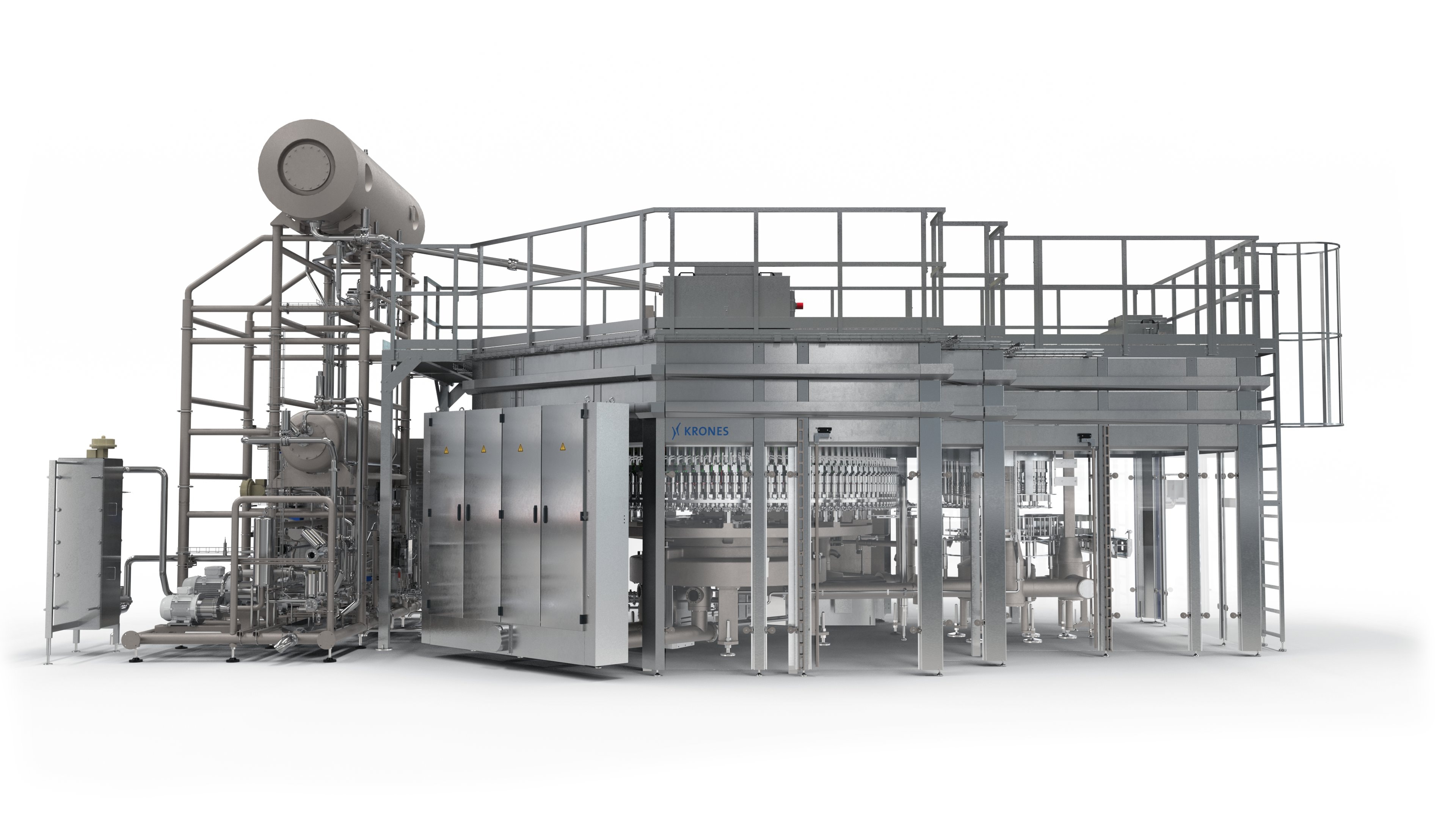

最高精度的调配和碳化处理

适用于生产各种不同饮料品种的调配和碳化设备

无酒精清凉饮料正日趋成功。因此,市场上涌现出越来越多的新口味搭配,并进而激起了 消费者的好奇心。这也就是为什么需要一种灵活的设备技术,其能够让生产饮料和调配新 产品的时候拥有最大的发挥空间。

一览

- 适用于生产各种不同饮料品种的调配和碳化设备

- 由三种模块组成:除气、配量、碳化

- 提供六种可能的尺寸,可变功率(33% 至 100%)为 15、30、45、60、 75 和 90 m³/h

- 能够实现最高精度的糖浆和 CO2 配量,最多可减少 0.2% 的糖浆消耗量

- 可选:由于消除了灌装机和混合机之间的接口,故集成至 ModulfillVFS-M 中

模块详细说明

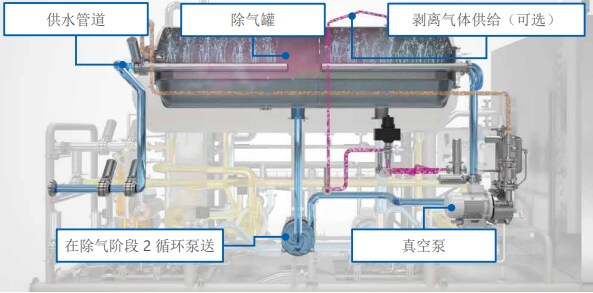

除气

- 通过两个不同大小的喷嘴座将水送入到卧式除气罐中

- 通过单或双阶段真空过程和选配的剥离气体辅助装置除气

您的优势:

- 凭借剥离气体(CO2):加快去除水中的气体,确保有 效脱气

- 真空泵的节水功能可将密封水消耗量降至最低

除气类型概览

−一阶段 = 残余氧含量:≦ 1.5 ppm*

−二阶段 = 残余氧含量:≦ 0.8 ppm*

−二阶段 + 剥离气体 = 残余氧含量:≦ 0.5 ppm*

* 温度为 15°C、入口处氧含量为 10 ppm 时

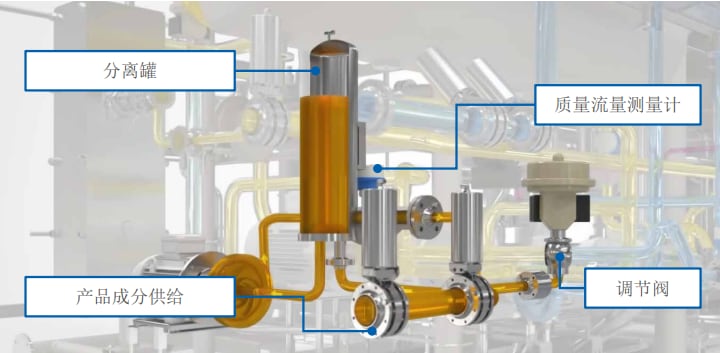

配量

- 将气泡与产品成分分离的分离罐

- 有效的调节器控制:精确控制糖浆剂量,可以大大节省原 材料

- 使用质量流量测量计记录成分的体积流量

- 最多可配制八种液态成分

您的优势:

- 精确控制糖浆剂量:可以大大节省原材料

- 通过多阶段产品均化处理实现最高的产品质量

以正确的混合比例混合水和成份

白利度精度:

−在任何情况下:≦ 0.03 Bx*

−在恒定的生产条件下:≦ 0.01 Bx*

* Sigma 1:基于 10 °Bx 的目标白利度含量

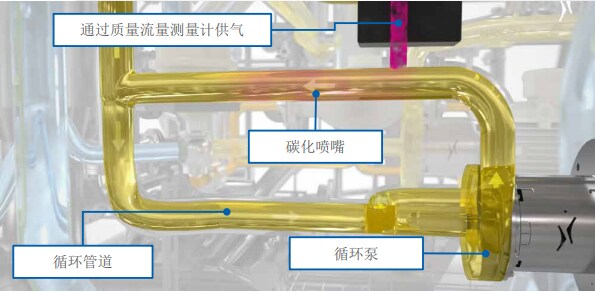

碳化

- 碳化喷嘴

- 始终以恒定的体积流量工作

- 确保高效恒定的碳化(无论机器功率如何;在 100% 到 33% 之间)

- 最多可配制两种气态成份

您的优势:

为使灌装过程顺利,导入的 CO2 必须百分比溶解。为了实现 这一目标,一方面通过 Contiflow 中的高压碳化 (> 8 bar), 另一方面将产品温和地转移到灌装机内。

克朗斯高压碳化工艺:> 8 bar

CO2 配量精度:

−在任何情况下:≦ 0.08 g/l*

−在恒定的生产条件下:≦ 0.04 g/l*

* Sigma 1

Contiflow 中的集成式产品罐

- 将脱气、混合和碳酸化过程与灌装机分离

- 平衡生产波动

- 确保持续恒定地向灌装机供应产品,并保证稳定的生 产性能

详细说明:

- 在 Contiflow 中调整生产性能:额定性能的 100% 到 33% 之间

- 稳定的产品质量:生产过程中的多阶段产品均质化

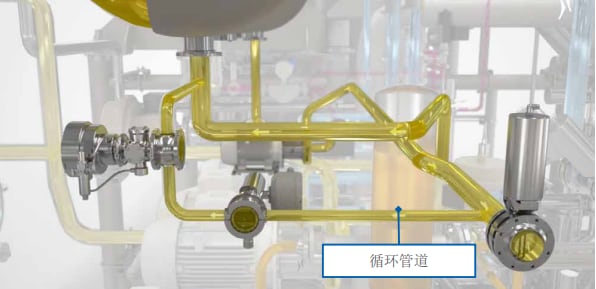

- 循环碳化:通过 CO2 配量管道(循环)中的一个短旁路 管,对大约 25% 的产品进行循环。

- 流入碳化罐时:储罐流出口的循环管道处始终有大约 6% 的产品(总量) 在循环。

循环管道的过程控制:

对完成混合的产品进行白利度、CO2 和酒精值在线测量。

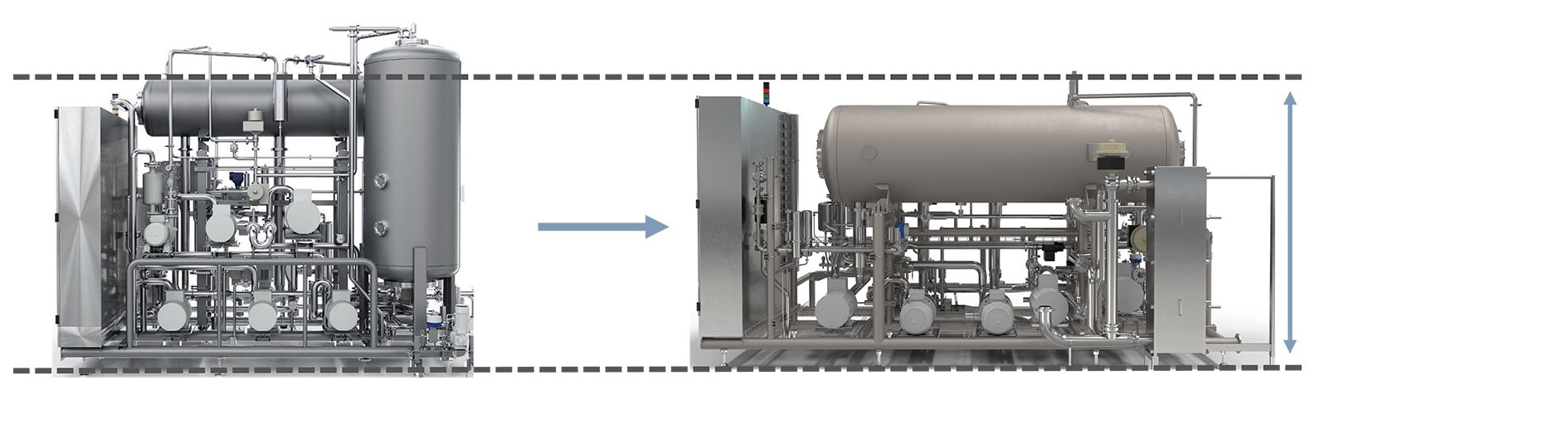

根据需要:新机器设计规格

全球设备销售量突破 1,500 多 (截至:2022) 台之后,克朗斯现已优化 Contiflow。新设计具有许多优 点:

由于调配站配备了不锈钢圆管 框架,故此其结构开放且易于 接触

安装在基本框架上的排水盘将 所有废水集中在一起并集中排 放

易维护式设计,例如通过抽拉 式泵滑座,可快速更换滑环密 封件;所有泵都贴近地面安装

结构高度降低:可以用集装箱 运

作为Modulfill VFS-M 组成部分的集成混合机

更加快速且更为紧凑:在 Modulfill VFS-M 中,混合机 Contiflow 直接和灌装机连接。故此, 产品直接通过安装位置调高的碳化罐进入到旋转式介质分配器中。这样,便可以省去传统 的环缸。

- 由于混合阶段较短(省去了环缸、混合机和灌装机之间的管道较短、 混合机中经优化的管道导向装置),故此介质消耗量更小

- 由于头部空间较小(省去了环缸),故此 CO2 消耗量更小

- 由于缓冲罐的位置调高,故此灌装剩余量时的损失也有所减少

- 由于利用了重力(将 11 kW 的产品输出泵更换位 1.1 kW 的循环 泵),故此耗电量更小

集成式混合机的优点

更快的灌装速度

Modulfill VFS-M 与 Contiflow 混合机直接相连,对灌装时长产生积极的影响。因为二者的集成再结合较高的罐液位,可实现高达每秒 250 毫升 的灌装速度。

加快改换速度

为您改换产品种类和规格提供最佳装备:对灌装机与混合机之间的端口进行了优化,并且将 UnitXpress 进行了捆扎,产品更换只需不到15分钟的时间。

操作简化,空间需求降低

通过将混合机直接连接到灌装机上,两台设备共用一台中央操作终端。此外,阀阵也有所减少并集成到混合机中。流程控制传感系也统完全是在线安装的。

| 以数字说明优势 | 节省*/时长 |

|---|---|

| 清空和切换时的损失量更少 | 最高 30% |

| 采用 LineXpress 进行产品更换时, 更换时间短 | < 15 分钟 |

| 多亏紧凑的构造方式和经过优化的端口, 可节省空间 | 10% 到 15% |

| 由于产品罐安装在混合机上, 净室的设计可更低 | 高度为 600 毫升 |

| 减少 CIP 清洁的清洁剂用量 | 最高 15 % |

| 运行成本上的节约 | 最高 10 % |

* 与分开组装的灌装机及混合机相比

这使得 Contiflow enviro:

能源效率

- 使用了最佳设计的新款驱动器和泵

介质效率

- 通过密封水循环和产品用水冷却,将真空泵的水消耗量降至最低

- 由于采用了节省模式,故此 CO2 损失量更小

- 通过控制白利度的糖浆预精炼(可选),避免了糖浆损失

- 高精准配量:减少昂贵原材料的使用

您的优势

使用糖浆时更为节省

由于生产时始终保持在白利度下限范围内,故此大大减少了糖浆消耗 量。此外,还能够防止预精炼起动和停机或进行产品更换时损失的糖 浆(起到控制白利度的目的)。

功率方面的灵活性

混合机的生产速度可在额定功率 33% 至 100% 的区间内进行个性化 调节。另一方面,功率调节还能够降低气体消耗量。

运行成本方面的节省

可根据温度补给密封水,密封水的消耗量因此降低至最低程度。

自动排放

通过水或糖浆供给装置实现的冲洗功能,在生产运行期间便在各个设备模块中自动启动,故此减轻了操作人员的负担。