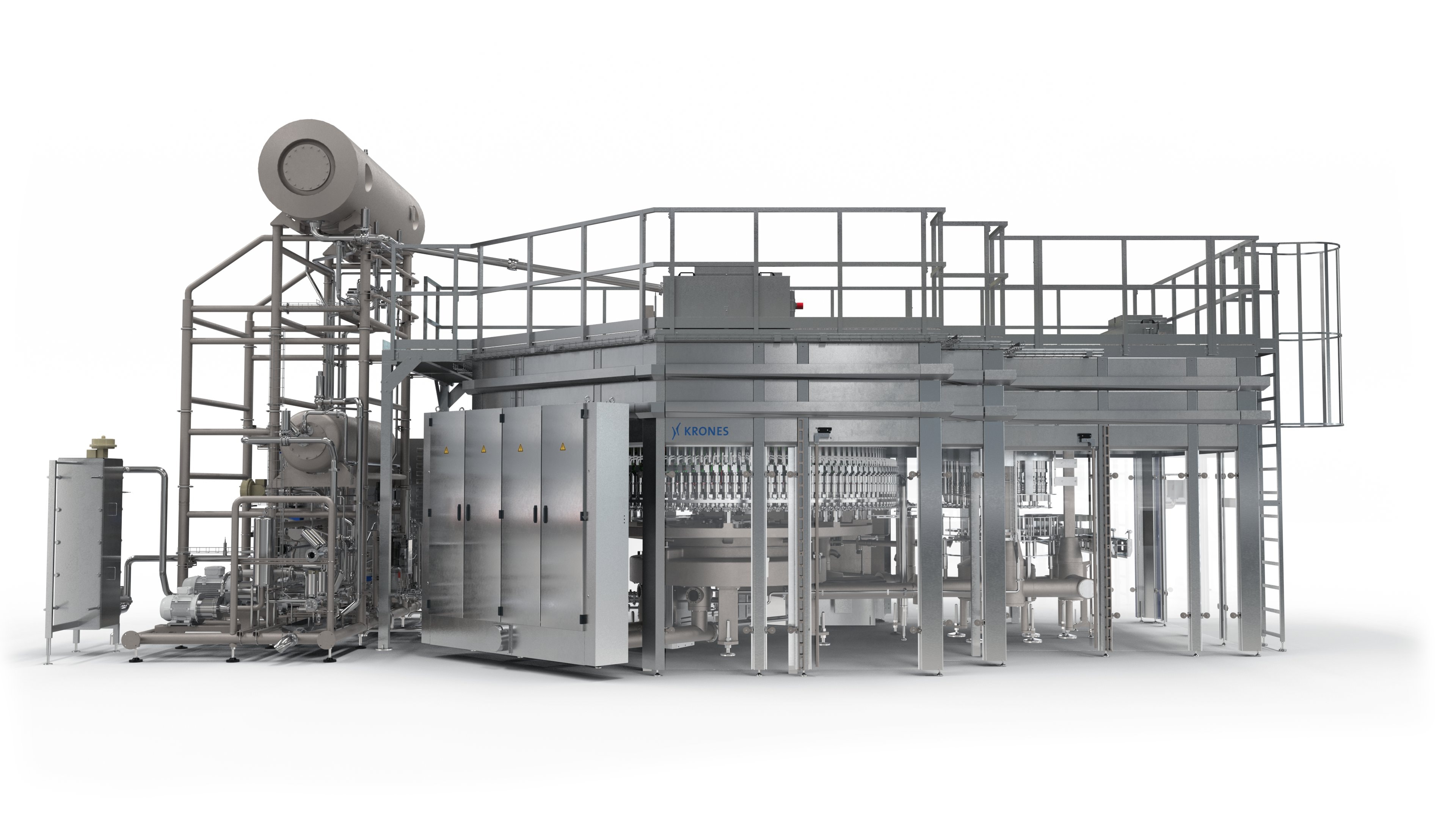

Ausmischen und Karbonisieren mit höchster Genauigkeit

Ausmisch- und Karbonisieranlagen für die Herstellung verschiedenster Getränkevarianten

Alkoholfreie Erfrischungsgetränke sind auf Erfolgskurs. Darum beleben immer mehr neue Geschmackskombinationen den Markt und wecken die Neugier beim Konsumenten. Gerade deshalb braucht es eine flexible Anlagentechnik, die maximalen Spielraum beim Getränkeherstellen und Ausmischen neuer Produkte lässt.

Auf einen Blick

- Ausmisch- und Karbonisieranlagen für die Herstellung verschiedenster Getränkevarianten

- Bestehend aus drei Modulen: Entgasen, Dosieren und Karbonisieren

- Sechs mögliche Baugrößen mit einer variablen Leistung (33 bis 100 Prozent) von 15, 30, 45, 60, 75 und 90 m³/h erhältlich

- Hochgenaue Dosage von Sirup und CO2 für bis zu 0,2 Prozent geringeren Sirup-Verbrauch

- Optional: integriert in Modulfill VFS-M durch eliminierte Schnittstelle zwischen Füller und Mixer

Module im Detail

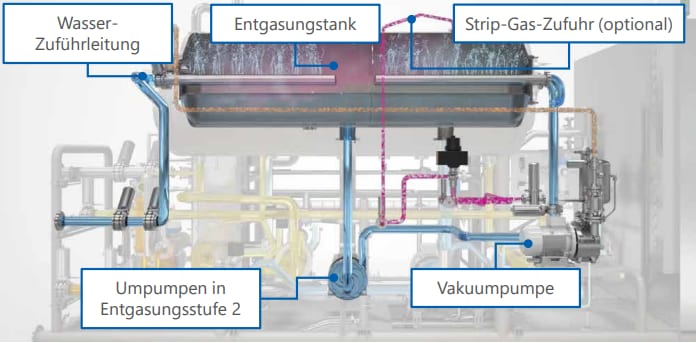

Entgasen

- Zuführen des Wassers in den liegenden Entgasungstank über zwei unterschiedlich große Düsenstöcke

- Entgasen mittels ein- oder zweistufigem Vakuumprozess und optional Strip-Gas-Unterstützung

Ihre Vorteile:

- Dank Strip-Gas (CO2): beschleunigtes Austragen der Gase aus dem Wasser, wodurch eine effiziente Entgasung gewährleistet wird

- Reduzieren des Sperrwasser-Verbrauchs auf ein Minimum dank einer Wasser-Sparfunktion in der Vakuumpumpe

Übersicht über die Entgasungsarten

−Einstufig = Rest-Sauerstoffgehalt: ≦ 1,5 ppm*

−Zweistufig = Rest-Sauerstoffgehalt: ≦ 0,8 ppm*

−Zweistufig + Strip-Gas = Rest-Sauerstoffgehalt: ≦ 0,5 ppm*

* Bei 15 °C und einem Eingangs-Sauerstoffgehalt von 10 ppm

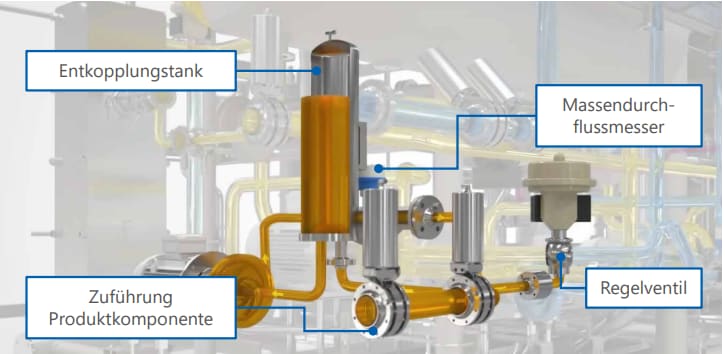

Dosieren

- Entkopplungstank zum Abscheiden von Gasblasen aus der Produktkomponente

- Effektive Registersteuerung: punktgenaue Steuerung der Dosage von Sirup, wodurch ein hohes Einsparpotenzial des Rohstoffs erzielt wird

- Erfassung des Volumenstroms der Komponente mittels Massendurchflussmesser

- Dosage von bis zu acht Flüssigkomponenten möglich

Ihre Vorteile:

- Punktgenaue Steuerung der Sirup-Dosage: für ein hohes Einsparpotenzial beim Rohstoff

- Höchste Produktqualität durch mehrstufige Produkt-Homogenisierung

Mischen von Wasser und Komponente im korrekten Mischverhältnis

Brix-Genauigkeit:

−Unter allen Umständen: ≦0,03 °Bx*

−Bei konstanten Produktionsbedingungen: ≦0,01 °Bx*

* Beschrieben als Sigma 1, basierend auf einem Ziel-Brix-Gehalt von 10 °Bx

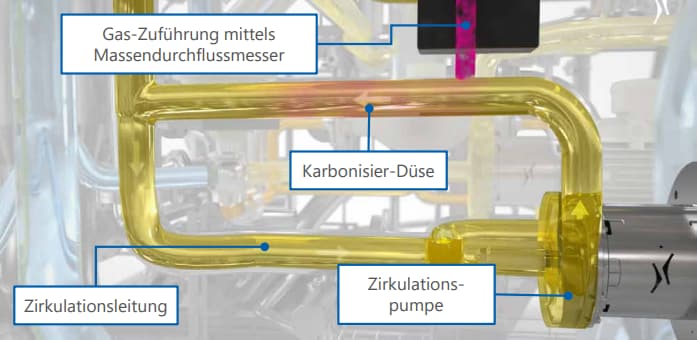

Karbonisieren

- Karbonisier-Düse ...

- arbeitet immer mit einem konstanten Volumenstrom

- gewährleistet eine effiziente und konstante Karbonisierung (unabhängig von der Maschinenleistung; zwischen 100 und 33 Prozent)

- Dosage von bis zu zwei gasförmigen Komponenten möglich

Ihr Vorteil:

Entscheidend für einen einwandfreien Füllvorgang ist, dass das eingebrachte CO2 hundertprozentig gelöst wird. Dies ist durch die Kombination aus Hochdruck-Karbonisierung (> 8 bar) im Contiflow und einer produktschonenden Übergabe an den Füller garantiert.

Krones Verfahren zur Hochdruck-Karbonisierung: > 8 bar

CO2-Dosage-Genauigkeit:

−Unter allen Umständen: ≦0,08 g/l*

−Bei konstanten Produktionsbedingungen: ≦0,04 g/l*

* Beschrieben als Sigma 1

Der integrierte Produkttank im Contiflow ...

- entkoppelt die Entgasungs-, Misch- und Karbonisierprozesse vom Füller

- gleicht Produktionsschwankungen aus und

- sorgt für eine gleichbleibende, konstante Versorgung des Füllers mit Produkt – und das bei kontinuierlicher Produktionsleistung.

Im Detail:

- Anpassung der Produktionsleistung im Contiflow: zwischen 100 und 33% der Nennleistung

- Für eine konstante Produktqualität: mehrstufige Produkt-Homogenisierung während der Produktion

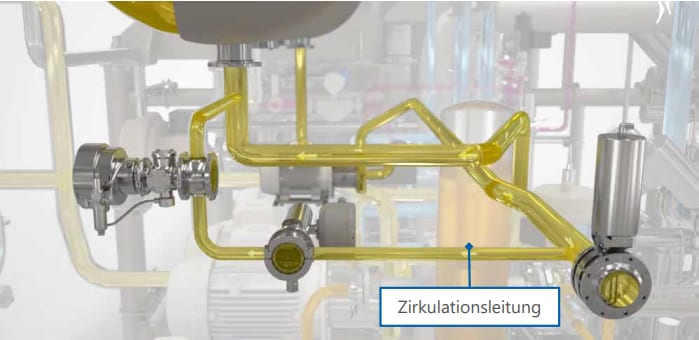

- Zirkulations-Karbonisierung: Rund 25 Prozent des Produkts zirkulieren über eine kurze Bypass-Leitung innerhalb der CO2-Dosage-Leitung (Loop).

- Beim Einströmen in den Karbonisiertank: Bei der Zirkulationsleitung am Tankauslauf zirkulieren dauerhaft etwa 6 Prozent des gesamten Produkts.

Prozesskontrolle in der Zirkulationsleitung:

Brix-, CO2- und Alkoholwerte des fertig gemischten Produkts werden inline gemessen.

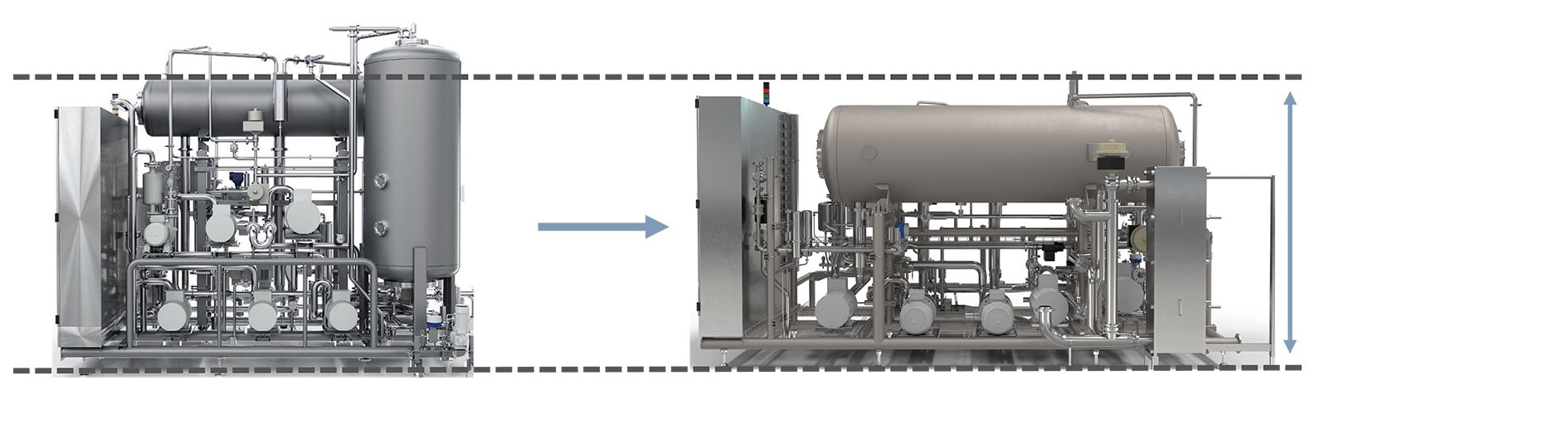

Auf Wunsch: Ausführung im neuen Maschinendesign

Nach über 1.500 verkauften Anlagen (Stand: 2022) weltweit optimierte Krones nun den Contiflow. Das Re-Design besticht durch zahlreiche Vorteile:

Offene, gut zugängliche Bauweise der Ausmischstationen dank Edelstahl-Rundrohr-Rahmen

Eine am Grundrahmen montierte Drainagewanne, um alle Abwässer zusammenzuführen und diese zentral abzuleiten

Wartungsfreundliches Design, z. B. schnelles Wechseln der Gleitringdichtungen durch herausziehbare Pumpenschlitten; alle Pumpen bodennah aufgebaut

Reduzierte Bauhöhe: Versand im Container möglich

Integrierter Mixer als Teil des Modulfill VFS-M

Noch schneller und noch kompakter: Im Modulfill VFS-M ist der Mixer Contiflow direkt an den Füller angebunden. So gelangt das Produkt direkt über den erhöht installierten Karbonisierbehälter in den Verteiler. Der herkömmliche Füllerkessel kann so entfallen.

- Geringere Medienverbräuche durch kleinere Mischphasen (Wegfall des Ringkessels, kürzere Leitung zwischen Mixer und Füller, optimierte Leitungsführung im Mixer)

- Geringerer CO2-Verbrauch durch kleineren Kopfraum (Wegfall des Ringkessels)

- Verlustreduziertes Abfüllen der Restmenge durch erhöhte Lage des Puffertanks

- Geringerer Stromverbrauch durch Nutzen der Schwerkraft (Produktaustragspumpe mit 11 kW wurde durch eine Umwälzpumpe mit 1,1 kW ersetzt)

Vorteile des integrierten Mixers

Schnellere Füllgeschwindigkeiten

Die direkte Verbindung des Modulfill VFS-M mit dem Mixer Contiflow wirkt sich positiv auf die Fülldauer aus. Denn die Integration in Verbindung mit dem höheren Niveau des Tanks ermöglicht es, pro Sekunde bis zu 250 Milliliter abzufüllen.

Umstellung beschleunigt

Bei Sorten- und Formatumstellungen sind Sie bestens gerüstet: Dank der optimierten Schnittstelle zwischen Füller und Mixer sowie der Einbindung von UnitXpress dauert der Produktwechsel weniger als 15 Minuten.

Bedienung vereinfacht, Platzbedarf verringert

Durch die direkte Anbindung des Mixers an den Füller teilen sich beide Anlagen ein zentrales Bedien-Terminal. Außerdem wurde der Ventilknoten reduziert und in den Mixer integriert. Die Prozesskontroll-Sensorik ist zudem komplett inline verbaut.

| Die Vorteile in Zahlen | Einsparung*/Dauer |

|---|---|

| Weniger Verluste beim Leerfahren und Umstellen | Bis zu 30 Prozent |

| Schnelle Umstellzeiten beim Produktwechsel mit UnitXpress | <15 Minuten |

| Platzersparnis dank kompakter Bauweise und optimierter Schnittstellen | 10 bis 15 Prozent |

| Niedrigere Auslegung des Reinraums möglich, da der Produkttank auf dem Mixer angebracht ist | 600 Millimeter in der Höhe |

| Geringere Menge an Reinigungsmitteln für die CIP-Reinigung | Bis zu 15 Prozent |

| Einsparung bei Betriebskosten | Bis zu 10 Prozent |

* Im Vergleich zu getrennter Aufstellung von Füller und Mixer

Das macht den Contiflow enviro:

Energieeffizienz

- Einsatz der neuesten, optimal ausgelegten Antriebe und Pumpen

Medieneffizienz

- Minimaler Wasserverbrauch der Vakuumpumpe durch Sperrwasser-Zirkulation und Kühlung mit Produktwasser

- Geringere CO2-Verluste durch Spar-Modus

- Vermeiden von Sirup-Verlusten durch brixgesteuertes Sirup-Vorziehen (optional)

- Hochgenaue Dosage: reduziert den Einsatz von teuren Rohstoffen

Ihre Vorteile

Sparsamer Einsatz von Sirup

Dank der Produktion am unteren Limit des Brix-Bereichs lässt sich der Sirupverbrauch stark reduzieren. Zusätzlich verhindert ein brixgesteuertes Vorziehen des Sirups, dass dieser beim An- und Abfahren sowie bei einem Produktwechsel verloren geht.

Flexibel in der Leistung

Die Produktionsgeschwindigkeit des Mixers kann innerhalb einer Spanne von 33 bis 100 Prozent der Nennleistung individuell angepasst werden. Die Leistungsregelung führt wiederum zu einem reduzierten Gasverbrauch.

Sparsam in den Betriebskosten

Indem das Sperrwasser je nach Temperatur nachgespeist werden kann, reduziert sich der Verbrauch von Sperrwasser auf ein Minimum.

Automatisierte Abläufe

Die Spülfunktion über die Wasser- oder Sirupzuführung startet bereits während des Produktionsbetriebs automatisch in einzelnen Anlagenmodulen und entlastet so das Bedienpersonal.