Sobre todo, hay que prestar especial atención a la producción de bebidas sensibles. Porque si el producto entra en contacto con una cantidad mínima de oxígeno, es posible que se produzca una oxidación con consecuencias desastrosas para la bebida: además de la destrucción de vitaminas valiosas y de reactivos antioxidantes, el cambio de color del producto es una consecuencia indeseable que hay que evitar a toda costa. Por lo tanto, la eliminación del oxígeno tiene un beneficio económico inmediato, sobre todo, para el ácido ascórbico, que a menudo es dosificado antes del proceso.

Los fabricantes de bebidas de alta calidad conocen el riesgo de oxidación de los ingredientes valiosos de sus productos. Por lo tanto, uno de los objetivos importantes es conservar estos ingredientes, incluidas las vitaminas, como, por ejemplo, la vitamina C (ácido ascórbico). Una opción es eliminar los gases superfluos del producto de forma fiable. Sin embargo, para obtener un resultado óptimo, se necesita un conocimiento preciso de la termodinámica detrás del proceso.

Ejemplo: Oxidación y vitamina C

Por ejemplo, en el caso de la vitamina C, los radicales de oxígeno desencadenan espontáneamente una hidrólisis irreversible del ácido dehidroascórbico. Esto produce ácido dicetogulónico y se destruye la vitamina. Según las masas molares, es necesario tan solo un gramo de oxígeno para oxidar once miligramos de ácido ascórbico.

Objetivo prioritario: reducir la cantidad de aire en el producto

Para evitar estos cambios en la medida de lo posible, es primordial reducir la cantidad de aire en la bebida durante la elaboración del producto. Dependiendo del proceso de elaboración, existen diferentes tecnologías para ello.

- En primer lugar, durante la disolución del producto en polvo es necesario reducir el ingreso de aire, en la medida de lo posible y económicamente razonable. Por lo tanto, durante la mezcla de refrescos carbonatados se recomienda utilizar un agua con un contenido muy bajo de oxígeno, es decir desaireada. La desaireación puede ser realizada de manera centralizada para varias líneas de producción o bien de manera integrada, si se utiliza una mezcladora independiente para cada línea (como nuestra Contiflow). Las ventajas de esta desaireación descentralizada son una mayor flexibilidad y una mayor seguridad de la producción.

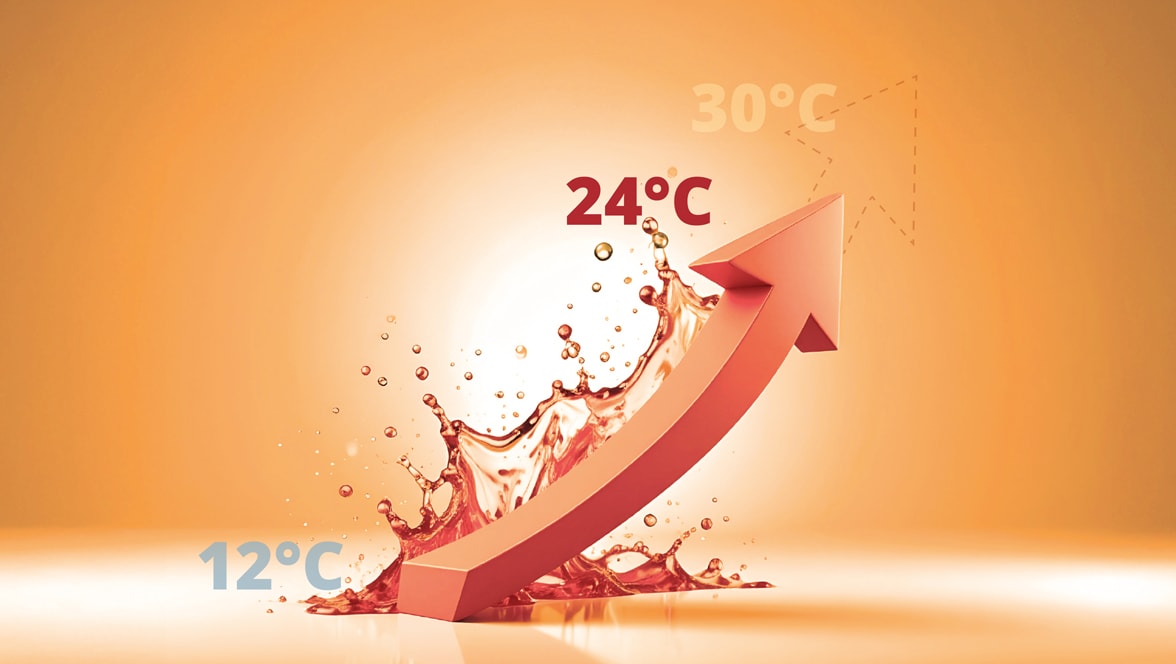

- En la producción de bebidas sensibles entra en juego otro parámetro decisivo: la temperatura durante la pasteurización. Cuanto más alta sea esta temperatura en el proceso de producción, más rápido reaccionan el oxígeno y los componentes del producto entre sí y, por lo tanto, modifican el producto final. Por esa razón, en el proceso de pasteurización flash se suele integrar un desaireador de producto (como nuestro VarioSpin).

Sin embargo, muchos productores ven con ojos críticos la desaireación del producto, ya que les preocupa una posible pérdida de aromas. No obstante, quien conoce la termodinámica del proceso puede influenciar dicho proceso posteriormente, y finalmente la calidad del producto ganará en todo caso. A continuación, me permito explicar los detalles más a fondo.

Máxima atención durante la desaireación

El proceso de desaireación se basa en la generación de vacío. A través de la diferencia de presión parcial, se reducen los componentes volátiles disueltos. Sin embargo, debido a que los productos contienen además de los gases volátiles también aromas volátiles esenciales para el producto, es necesario prestar especial atención a este paso del proceso.

En el proceso de vacío, el punto de funcionamiento es aproximado al punto de ebullición, en función del efecto de desaireación deseado y de la tolerancia a la espuma del producto. Sin llegar a una ebullición propiamente dicha lo que, desde el punto de vista termodinámico, resultaría en una evaporación del líquido. Esta evaporación produce un cambio en la presión de vapor del líquido, que es inferior a la presión total.

Si se desea separar por evaporación determinadas sustancias de la mezcla, eso depende de la respectiva volatilidad (factor de distribución) y de la cantidad de agua evaporada/condensada. Si el factor de distribución es superior a 1, tendrá lugar una separación térmica de la sustancia. Por lo tanto, la sustancia es más volátil que el diluyente, de modo que, a medida que avanza la evaporación, es decir, en el caso de la desaireación al vacío, a medida que se aproxima al punto de ebullición, el contenido del líquido disminuye cada vez más. Si consideramos nuevamente la producción de zumos, entonces el gas que se separa durante la desaireación posee favorablemente una volatilidad mucho más alta que la mayoría de los demás aromas; debido a que también existen componentes del zumo, como la gran fracción de azúcares, que no se evaporan. Cuanto más cerca está la presión de vacío al punto de ebullición (por ejemplo 200 mbar a 60 °C), tanto mayor es la cantidad de agua evaporada y la extracción de sustancias volátiles.

La clave del éxito ahora es encontrar el punto adecuado de funcionamiento para el vacío. Es necesario encontrar un equilibrio entre la mayor reducción posible de los gases y la conservación de los aromas valiosos. El ajuste del punto de funcionamiento está automatizado en el VarioSpin y se ajusta individualmente según los requerimientos del cliente y del producto.

Condensación segura de los aromas arrastrados

Después de la desaireación sigue otro paso termodinámico importante de separación: la condensación de los aromas, cuyo arrastre junto con el vapor de agua, no fue posible evitar completamente. En este caso el aerosol (vapor de agua + gas + aromas) aspirado a través de la bomba de vacío, es condensado sobre una superficie de transferencia de calor, refrigerada a una temperatura adecuada (5 °C).

El hecho de que el oxígeno indeseado tenga una mayor volatilidad que los aromas deseados ayuda de nuevo en el condensador: los aromas se condensan junto con el vapor de agua en la superficie refrigerada y, simultáneamente, son enjuagados efectivamente por el agua de la superficie y regresados al producto. El gas más volátil es extraído a través de la bomba de vacío, por lo que ya no es un componente oxidativo de los procesos posteriores.

Conclusión sobre la desaireación del producto: ¡hay que saber hacer!

La preocupación de que durante la desaireación no solo se pierdan los ingredientes indeseados, sino también los ingredientes deseados, está justificada en principio. Pero, como ya fue explicado, es posible controlar de forma adecuada este proceso, de modo que al final solo permanecen realmente los componentes de la bebida que contribuyen a la alta calidad del producto. Con el punto de funcionamiento correcto, una condensación dirigida y el retorno efectivo del condensado al flujo de producto, el oxígeno prácticamente no tiene ninguna posibilidad de presentar reacciones radicalarias en el posterior proceso de pasteurización y los aromas permanecen donde deben estar, en el producto.

Discuta con nosotros en LinkedIn

¿Todavía tienes preguntas? Me alegro de noticias o comentarios bajo este post LinkedIn.