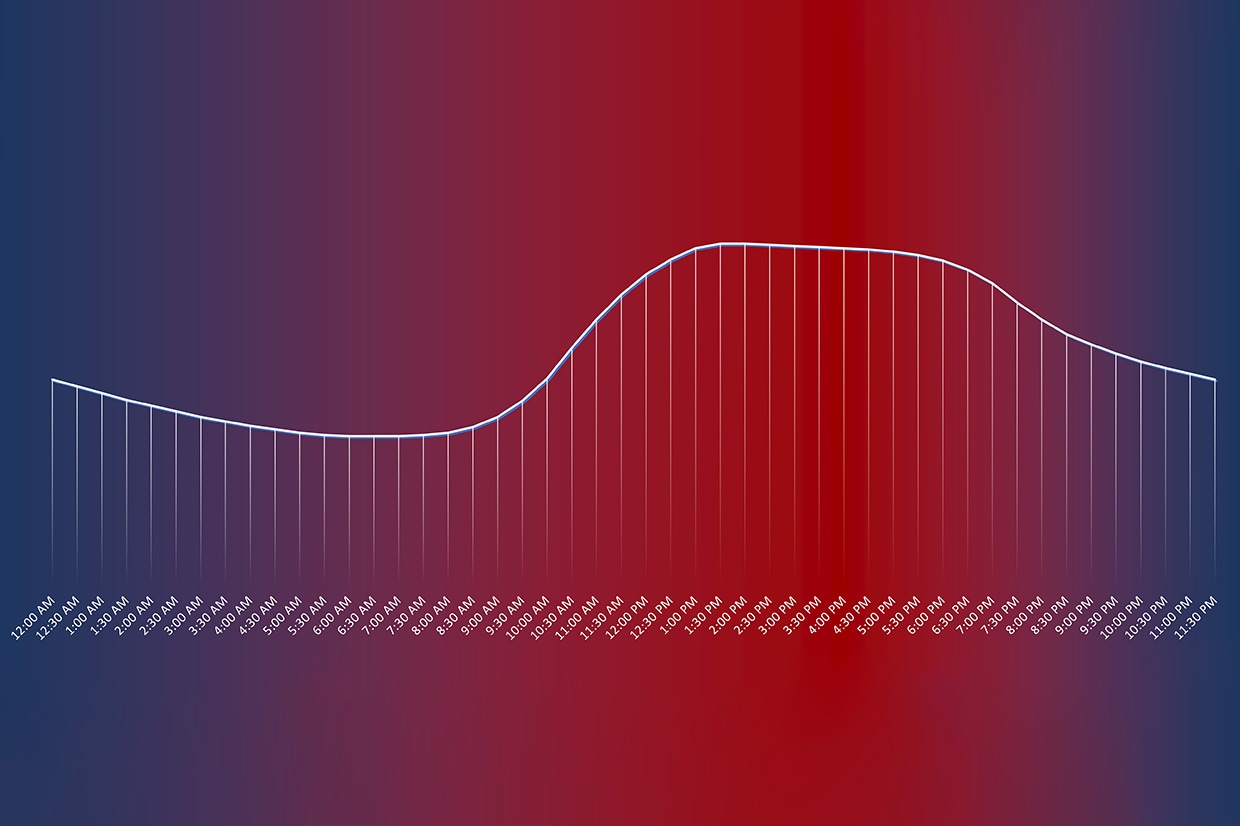

Los retos en la fabricación de los envases de PET son actualmente variados y complejos. Los cambios diarios en la temperatura y en la humedad ambiental en la sala de producción puede hacer necesario incluso un reajuste manual de algunos parámetros del proceso de forma regular si las ventanas de proceso son reducidas a fin de garantizar la calidad prevista de las botellas.

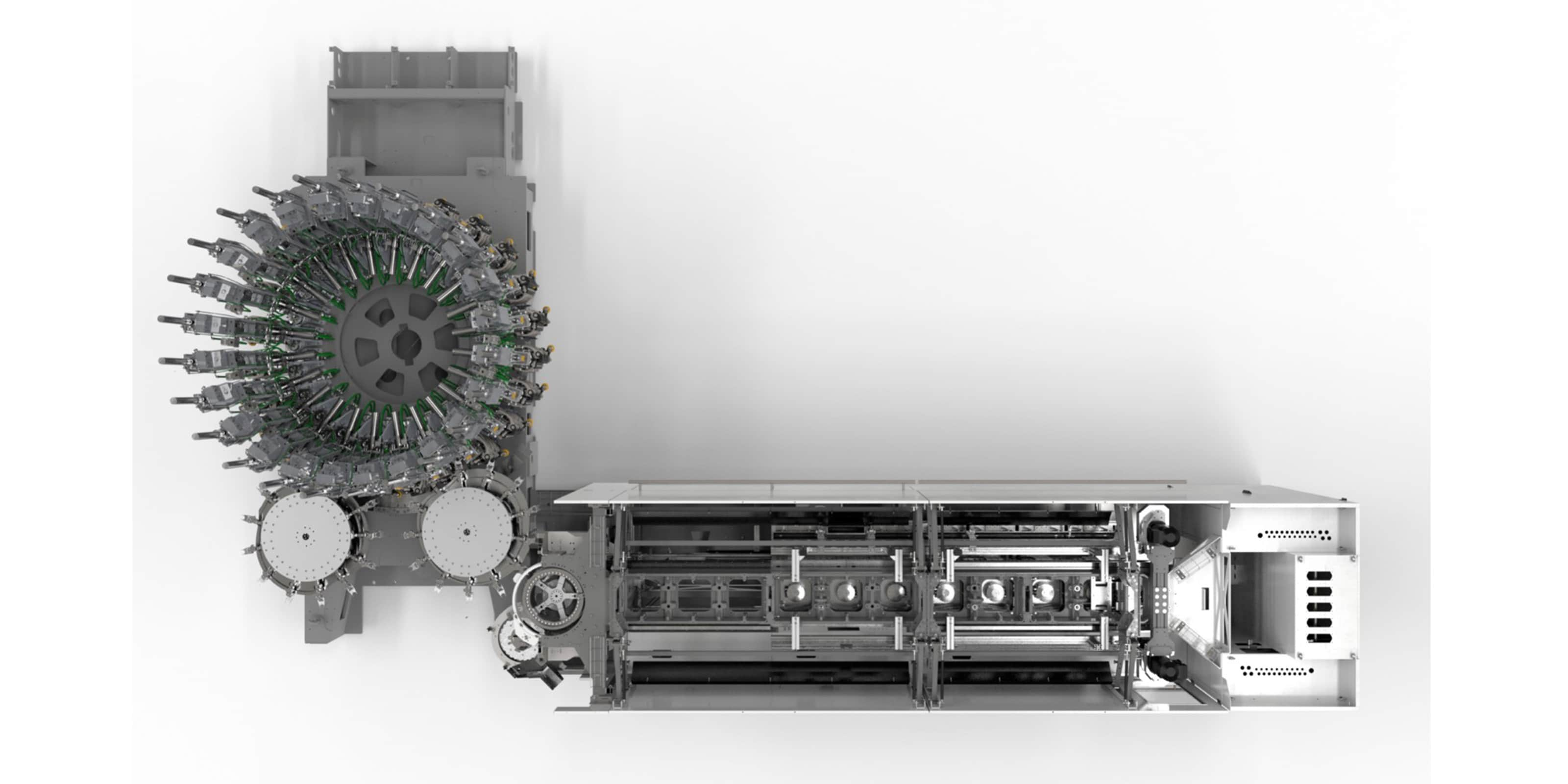

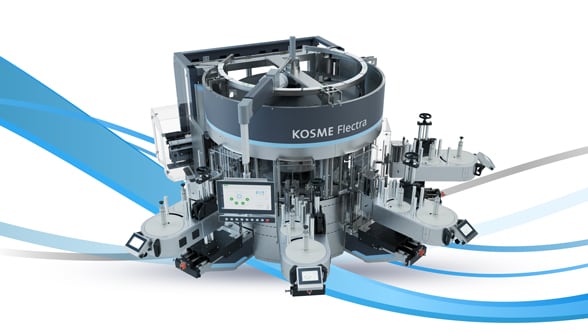

Otro reto es el aumento constante de las tasas de producción: mientras que en el año 2000 el rendimiento máximo por estación de soplado era todavía de 1.600 envases por hora, hoy en día se alcanzan rendimientos por estación de hasta 2.750 botellas, lo que actualmente permite lograr rendimientos máximos de 100.000 envases por hora y máquina. Está claro que, con estos elevados rendimientos, incluso las más mínimas desviaciones de las condiciones ideales pueden tener un gran impacto sobre el resultado de la producción en muy poco tiempo.