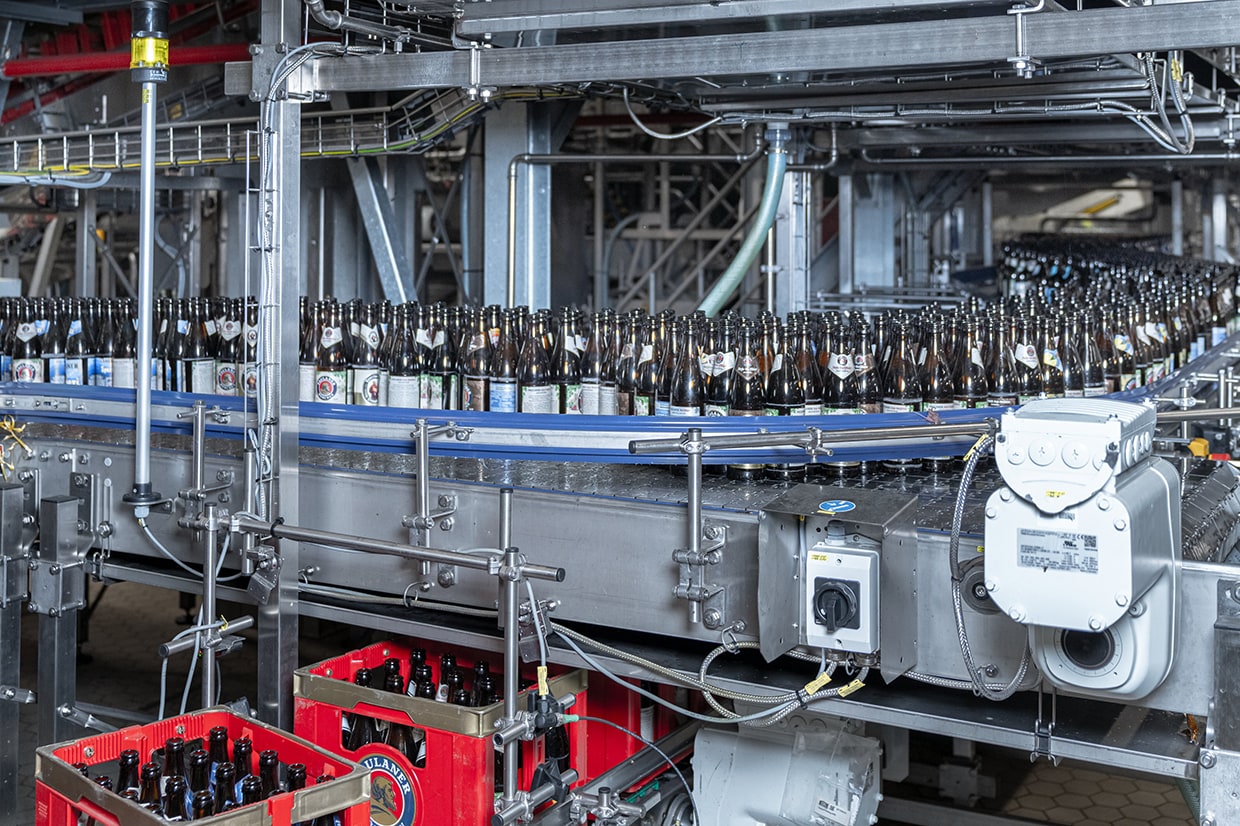

Hace casi diez años, la mundialmente famosa cervecería Paulaner finalmente ya no tenía más espacio disponible en su sede tradicional en el Nockherberg, en el corazón de Múnich. Con una capacidad de más de dos millones de hectolitros por año, había alcanzado sus límites, siendo imposible una ulterior expansión en esta sede. Y esto mientras crecía la demanda de las cervezas de la clásica cervecería bávara de amplio surtido. Así que la cervecería, fundada hace casi cuatro siglos, es decir, en 1634, en el Nockherberg, decidió mudarse a una nueva ubicación, por supuesto, para una cervecería de Múnich, dentro de los límites de la capital del estado bávaro. Una nueva ubicación perfecta fue encontrada al oeste de Múnich, en el distrito de Langwied. Está conectada directamente a un cruce de dos autopistas y, por lo tanto, tiene excelentes condiciones logísticas.