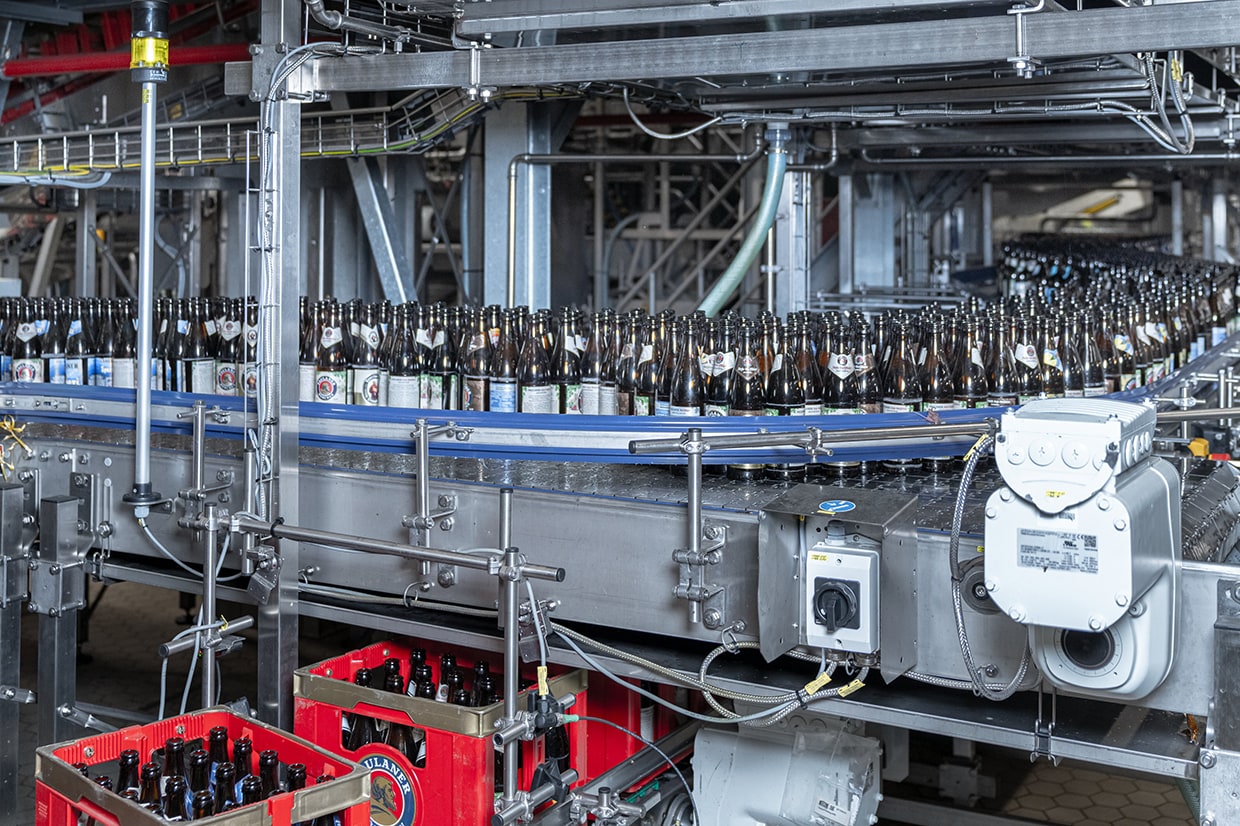

Vor fast mehr als zehn Jahren war es der weltweit bekannten Paulaner Brauerei endgültig zu eng geworden an ihrem traditionellen Standort am Nockherberg, mitten im Herzen von München. Mit einer Kapazität von über zwei Millionen Hektolitern pro Jahr war sie an ihre Grenzen gestoßen, weitere Expansion in der Lage unmöglich. Und dies, obwohl die Nachfrage nach den Bieren der klassischen bayerischen Sortimentsbrauerei boomte. Also entschied sich die vor fast vier Jahrhunderten – nämlich im Jahr 1634 – am Nockherberg gegründete Brauerei dazu, an einen neuen Standort umzuziehen, natürlich – für eine Münchner Brauerei selbstverständlich – innerhalb der Ortsgrenzen der bayerischen Landeshauptstadt. Es fand sich ein optimaler neuer Platz im Westen von München, im Stadtteil Langwied. Dieser ist direkt an ein Kreuz von zwei Autobahnen angebunden und bietet damit hervorragende logistische Voraussetzungen.