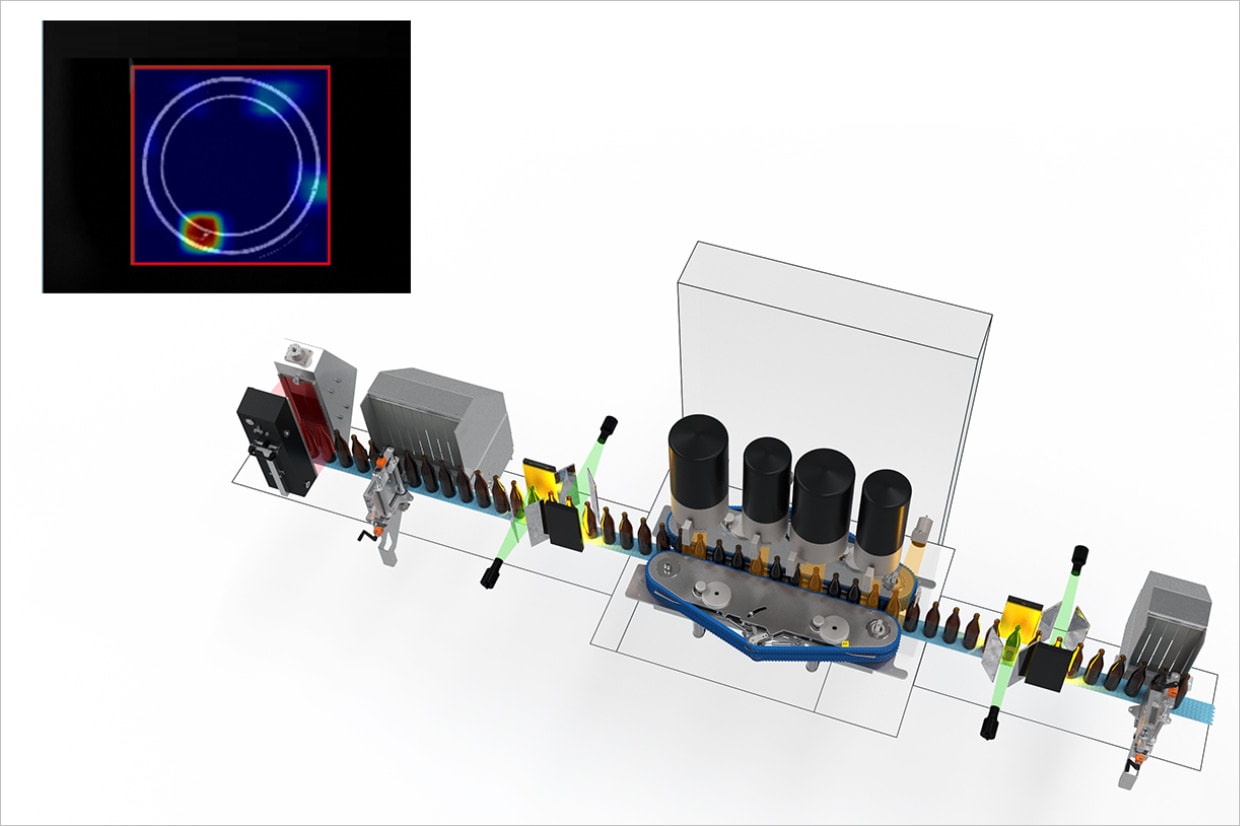

人工智能辅助的空瓶检测早在2020年就已在玻璃瓶领域启动:凭借 Linatronic AI, 克朗斯率先推出了一款检测设备,该机器在识别和分类异常情况时依赖深度学习。它不使用严格定义的检测参数,而是采用经过大量示例图像训练的神经网络。

在检测过程中,系统对拍摄到的图像进行多层连续过滤分析。每一层都会提取不同的图像特征--从简单的亮度差异到复杂的纹理。最终得出结论:是无害的水滴、无关紧要的反光--还是真正的缺陷,如裂纹或污渍。

结果表明:Linatronic AI大大减少了错误剔除的合格瓶,从而显著降低了材料损耗。与此同时,它以超过99.9%的可靠性识别出关键缺陷。在实践中,该系统多年来一直备受认可。例如,根据啤酒企业的报告,这种基于人工智能的检测系统能够将灌装机的爆瓶现象降至最低限度,确保生产线的平稳运行。

在克朗斯检测领域,人工智能(AI)已不再是未来的承诺:早在2020年,Linatronic AI就将深度学习技术引入空瓶检测。如今,这种智能检测系统又得到了进一步加强:从新的易拉罐AI解决方案到灌装后的最终检测。

人工智能的工作原理

简要了解一下其内部原理,就能明白为什么这项技术如此适合检测任务:深度学习模型并非从抽象规则中学习,而是从示例中学习。它们不断地查看“好”与“坏”的图像,直至自行找出其中的关键差异。

对于生产企业,这意味着:机器可以针对特定产品的任务进行训练--比如特定的瓶型、典型的污染或材料。如果容器或要求发生变化,可以用新的数据集对网络进行调整。这样,一种已经开发出来的技术就变成了一个平台,可以应用于各种不同的检测任务。

人工智能现已应用于易拉罐检测

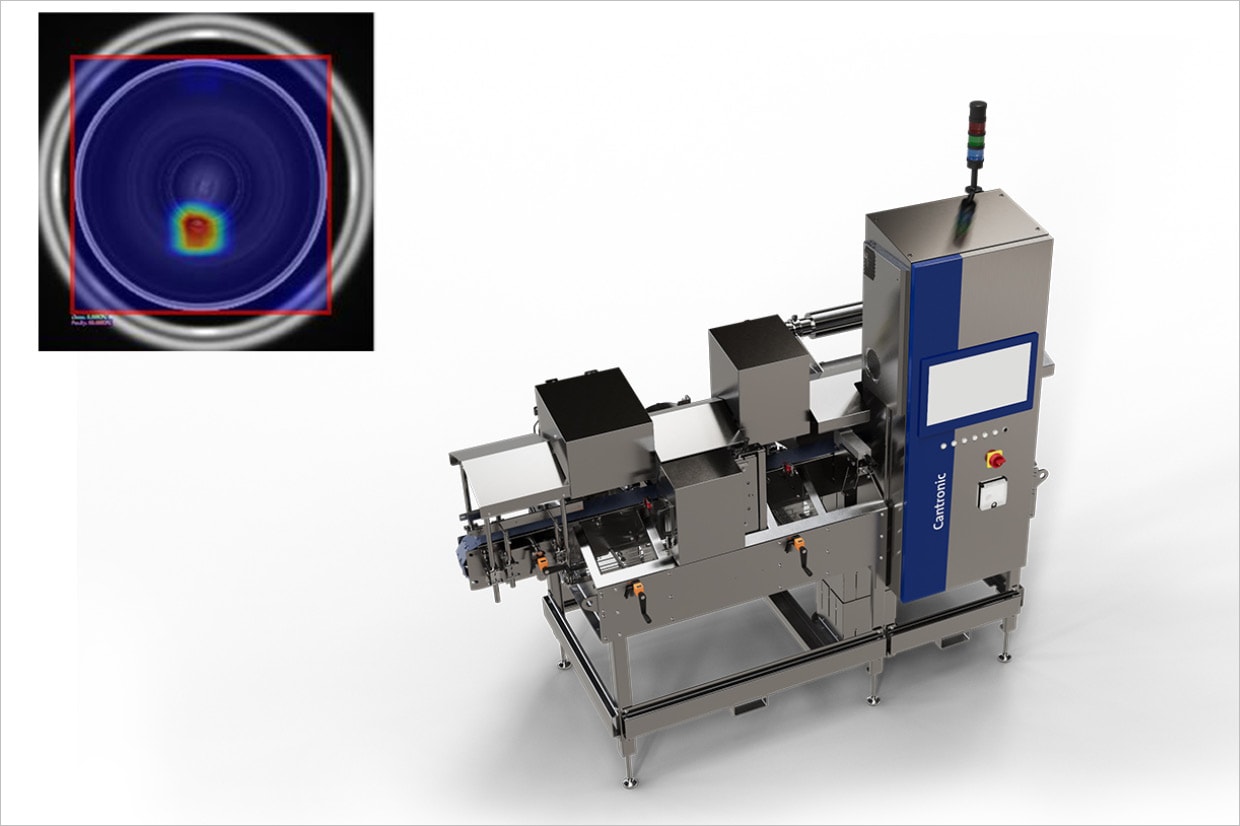

克朗斯如今将这项开发应用于易拉罐检测。在Cantronic设备中,可选择采用与瓶检测相同的深度学习技术,只是用于空罐检测。

挑战:罐体的内涂层、漆面和反射特性差异极大。传统系统因依赖固定阈值,在此很快便达到极限。而基于AI技术的Cantronic通过数万张各类罐体图像训练,即使批次间内壁外观发生变化,也能可靠识别最细微的污染。

另一个亮点:神经网络开辟了全新的检测可能,无需额外硬件。头发或塑料薄膜等以往难以识别的典型异物,如今都能被Cantronic AI可靠捕捉。对于生产企业,这意味着更低的风险、更高的产品安全性--并且安装时间短、投产迅速。

“终极关卡”:Checkmat AI

Linatronic AI和Cantronic AI负责空瓶和空罐检测,而Checkmat AI则应用在产线后段:灌装机之后的终端检测。它将空瓶检测久经验证的深度学习技术转用于液位与瓶盖检验。

对于含气或易起泡产品,检测系统面临一大难题:液位真的过低,还是只是被泡沫遮挡?瓶盖上的水珠是真实缺陷,还是只是冲瓶机留下的水?Checkmat AI正是针对此类场景训练而成,它能学会主动忽略如液体晃动、残留水滴等典型干扰因素,专注于识别真正的异常。

在实际运行中,这显著减少了误剔除,同时保持了极高的检出率。此外,Checkmat AI还监控封盖的旋转角度,尤其针对一次性PET瓶,确保每个瓶盖都正确就位--这是保障产品安全与密封性的关键环节。

嵌入现代化整线方案

Checkmat AI的优势不仅体现在单台机器,它也是Ingeniq等整体方案的核心组件。这种应用于PET瓶非碳酸水灌装的整线方案将高端设备、数字技术与全方位服务融为一体。

在此框架下,基于人工智能的检测系统可以从多方面提升效率:照相和剔除系统的自动切换能够助力快速品种转换,深度学习算法确保产品获得最佳监控,瓶盖电吹扫可以降低能耗(相比压缩空气方案)。借此,“智能检测机”成为产线整体性能的重要基石。

从单机迈向会学习的检测生态

从空瓶检测的首次应用,到AI支持的易拉罐检测和最终检测,路径清晰可循:克朗斯正将其深度学习能力逐步拓展至更多检测机型和应用场景。对于生产企业,这意味着减少废品、提升流程安全以及容器和产品转换的灵活性。

还有更多的潜力等待开发。每一个新项目都会带来额外的图像数据,供神经网络持续学习。借此,检测技术逐步演化为可自我学习的系统生态--人工智能与现场经验携手并进,共同提升品质。