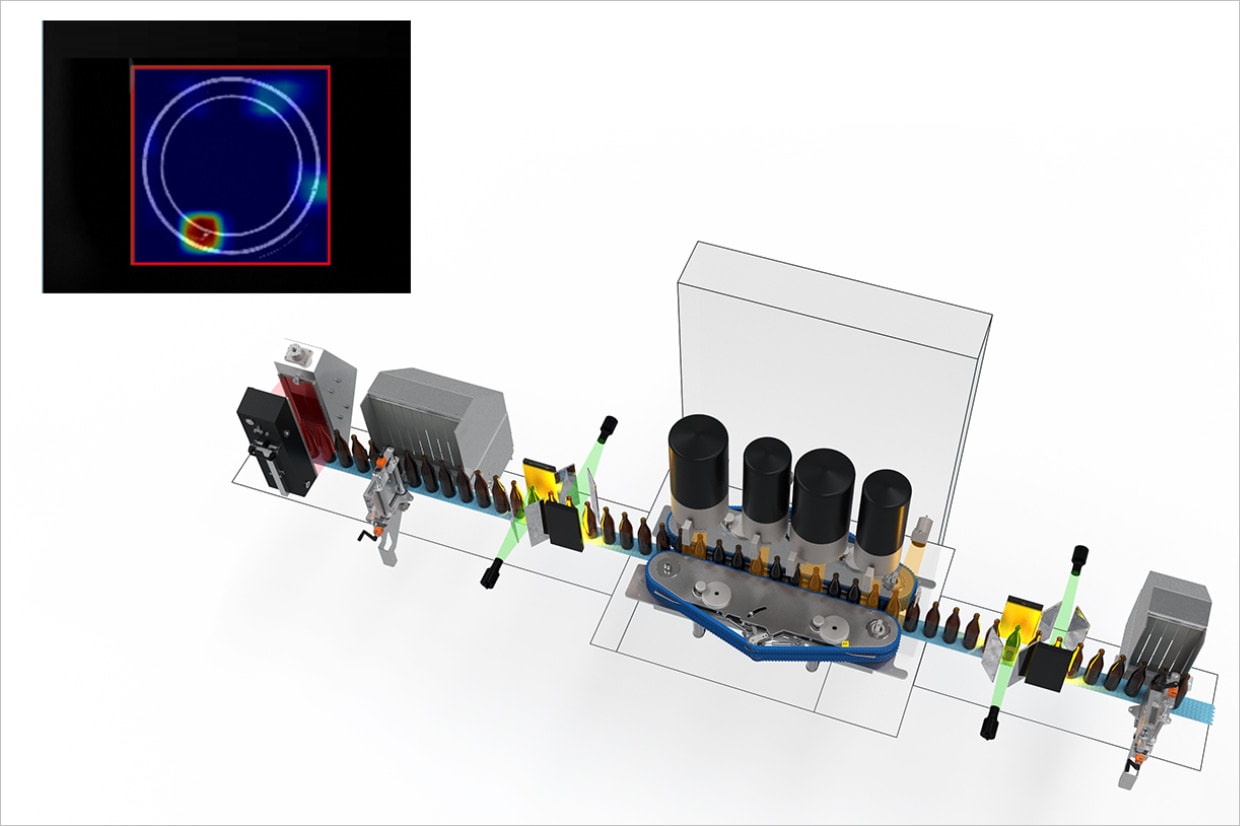

Die KI-gestützte Leerflaschen-Inspektion startete bereits 2020 im Bereich Glas: Mit der Linatronic AI führte Krones eine Pionierin an Inspektionsmaschine ein, die beim Erkennen und Klassifizieren von Anomalien auf Deep Learning setzt. Statt starr definierter Prüfparameter nutzt sie ein neuronales Netz, das mit etlichen Beispielbildern trainiert wurde.

Während des Inspektionsvorgangs analysiert das System die aufgenommenen Bilder in mehreren hintereinander geschalteten Filterschichten. Jede Schicht extrahiert andere Bildmerkmale – von einfachen Helligkeitsunterschieden bis hin zu komplexen Strukturen. Am Ende steht die Entscheidung: unkritischer Wassertropfen, harmlose Spiegelung – oder tatsächlich ein Defekt wie ein Sprung oder eine Verschmutzung.

Das Ergebnis: Die Linatronic AI sortiert wesentlich weniger „gute“ Flaschen fälschlich aus und reduziert so den Materialausschuss deutlich. Gleichzeitig erkennt sie kritische Mängel mit einer Zuverlässigkeit im Bereich von über 99,9 Prozent. In der Praxis ist das System nun seit Jahren bewährt. So berichten beispielsweise Brauereien, dass sie durch die KI-basierte Inspektion Flaschenplatzer am Füller minimieren und ihre Linien stabiler fahren können.

Künstliche Intelligenz (KI) ist in der Inspektion bei Krones längst kein Zukunftsversprechen mehr: Schon 2020 zog mit der Linatronic AI Deep-Learning-Technologie in die Leerflaschenkontrolle ein. Jetzt bekommt der smarte Inspektor Verstärkung: Von neuen KI-Lösungen für Dosen bis hin zur finalen Prüfung nach dem Füllen.

Was die KI im Inneren leistet

Ein kurzer Blick unter die Haube zeigt, warum die Technologie so gut zu Inspektionsaufgaben passt: Deep-Learning-Modelle lernen nicht aus abstrakten Regeln, sondern aus Beispielen. Sie sehen immer wieder Bilder von „gut“ und „schlecht“, bis sie die relevanten Unterschiede selbstständig herausarbeiten.

Für Betreiber bedeutet das: Die Maschine lässt sich auf produktspezifische Aufgaben trainieren – etwa auf bestimmte Flaschentypen, typische Verschmutzungen oder Materialien. Ändern sich Behälter oder Anforderungen, kann das Netz mit neuen Datensätzen angepasst werden. Aus einer einmal entwickelten Technologie wird so eine Plattform, die sich auf unterschiedlichste Inspektionsaufgaben übertragen lässt.

KI prüft jetzt auch Dosen

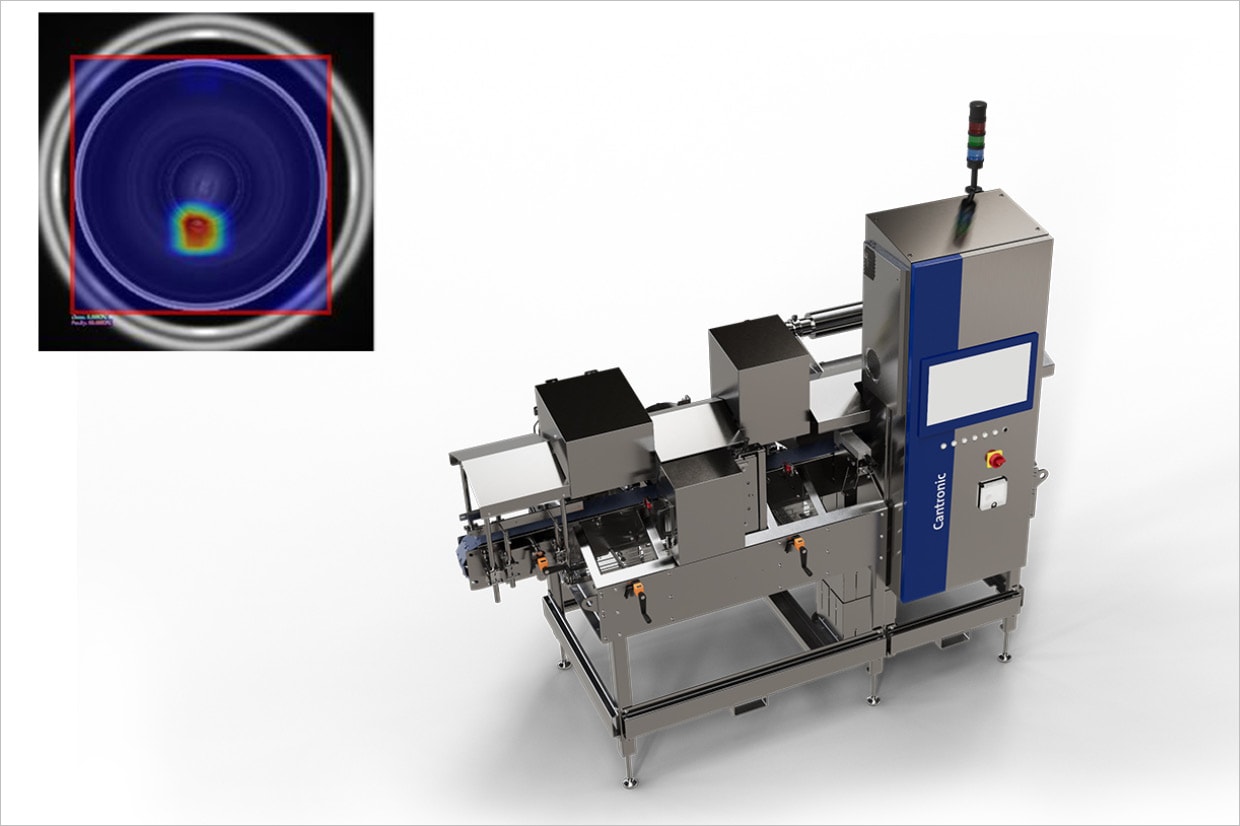

Genau diesen Schritt geht Krones nun mit der Doseninspektion. Bei der Cantronic kommt optional dieselbe Deep-Learning-Technologie wie bei der Flascheninspektion zum Einsatz, nun jedoch für Leerdosen.

Die Herausforderung: Dosen unterscheiden sich stark in ihren Innenbeschichtungen, Lackierungen und Reflexionen. Klassische Systeme stoßen hier schnell an ihre Grenzen, weil sie feste Schwellwerte benötigen. Die KI-basierte Cantronic hingegen wurde mit tausenden Bildern unterschiedlichster Dosen trainiert. Dadurch erkennt sie auch feinste Verunreinigungen zuverlässig – selbst dann, wenn sich die Innenwandoptik von Charge zu Charge ändert.

Ein weiterer Pluspunkt: Die neuronalen Netze eröffnen neue Erkennungsmöglichkeiten, ohne dass zusätzliche Hardware nötig ist. Typische Fremdkörper wie Haare oder dünne Plastikfolien, die sich bislang nur schwer erfassen ließen, werden von der Cantronic AI sicher detektiert. Für Betreiber bedeutet das: weniger Risiko, mehr Produktsicherheit – und das bei kurzer Installationszeit und schneller Inbetriebnahme.

Die „letzte Instanz“: Checkmat AI

Während Linatronic AI und Cantronic AI im Bereich der Leerbehälter unterwegs sind, setzt der Checkmat AI später in der Linie an: bei der Endkontrolle nach dem Füller. Er nutzt die erprobte Deep-Learning-Technologie der Leerflaschen-Inspektoren nun für Füllhöhen- und Verschlusskontrolle.

Gerade bei kohlensäurehaltigen oder schäumenden Produkten stehen Inspektionssysteme vor einer schwierigen Aufgabe: Ist der Pegel wirklich zu niedrig – oder wird er nur vom Schaum verdeckt? Sind die Tropfen am Verschluss ein echter Fehler oder lediglich Wasser aus dem Rinser? Der Checkmat AI wurde genau auf solche Situationen trainiert. Er lernt, typische Störfaktoren wie Schwappbewegungen im Produkt oder Restwassertropfen gezielt zu ignorieren und sich auf echte Abweichungen zu konzentrieren.

In der Praxis führt das zu deutlich weniger Fehlausleitungen bei gleichzeitig sehr hoher Erkennungsquote. Ergänzend überwacht der Checkmat AI den Verschluss-Drehwinkel, insbesondere bei Einweg-PET-Behältern. So stellt er sicher, dass jeder Deckel korrekt sitzt – ein wichtiger Baustein für Produktsicherheit und Dichtigkeit.

Eingebettet in moderne Linienkonzepte

Seine Stärken spielt der Checkmat AI nicht nur als Einzelaggregat aus, sondern auch als Bestandteil übergreifender Konzepte wie Ingeniq. Dieses Linienkonzept für die Stillwasser-Abfüllung in PET-Behälter kombiniert High-End-Equipment mit digitalen Services und einem umfassenden Serviceansatz.

In diesem Kontext trägt die KI-basierte Inspektion gleich mehrfach zur Effizienz bei: Automatische Umstellungen von Kamera- und Ausleitsystemen unterstützen schnelle Sortenwechsel, Deep-Learning-Algorithmen sichern eine bestmögliche Kontrolle des Produkts und elektrische Verschluss-Abblasungen senken (im Vergleich zu Druckluftlösungen) den Energieverbrauch. So wird aus einem „intelligenten Inspektor“ ein wichtiger Baustein für die Gesamtperformance der Linie.

Von der einzelnen Maschine zur lernenden Inspektionswelt

Vom ersten Einsatz in der Leerflascheninspektion bis hin zur KI-gestützten Dosen- und Endkontrolle zeigt sich ein klarer Weg: Krones überträgt seine Deep-Learning-Kompetenz Schritt für Schritt auf weitere Inspektoren und Einsatzbereiche. Für Betreiber bedeutet das weniger Ausschuss, höhere Prozesssicherheit und mehr Flexibilität bei Behältern und Produkten.

Und das Potenzial ist noch lange nicht ausgeschöpft. Denn jedes neue Projekt liefert zusätzliche Bilddaten, mit denen die neuronalen Netze weiter lernen können. So wird aus der Inspektionstechnik nach und nach eine lernende Systemlandschaft – eine, in der künstliche Intelligenz und praktische Erfahrung Hand in Hand gehen und für bessere Qualität sorgen.