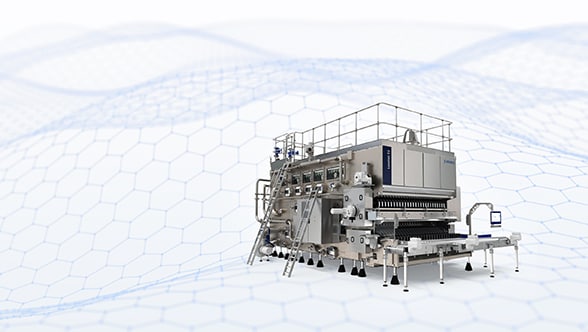

System Logistics公司提供的高层货架仓库

尽管两家企业常年保持联系,而且克朗斯也获得了新增高层货架仓库的项目,但这并非事先约定 —— “恰恰相反,我们在发包时完全持开放态度。”Hächl先生说,“我们认为:输送和仓储设备的要求远远没有灌装和包装技术那样高,也可以选择其它厂家的产品。”对于Adelholzener公司,System Logistics有限责任公司(发包的时候还是Syskron有限公司的物流部)只是众多供货商中可能中标的一家企业。经过多轮详细的规划,这家克朗斯的子公司才战胜了其他的竞争者。