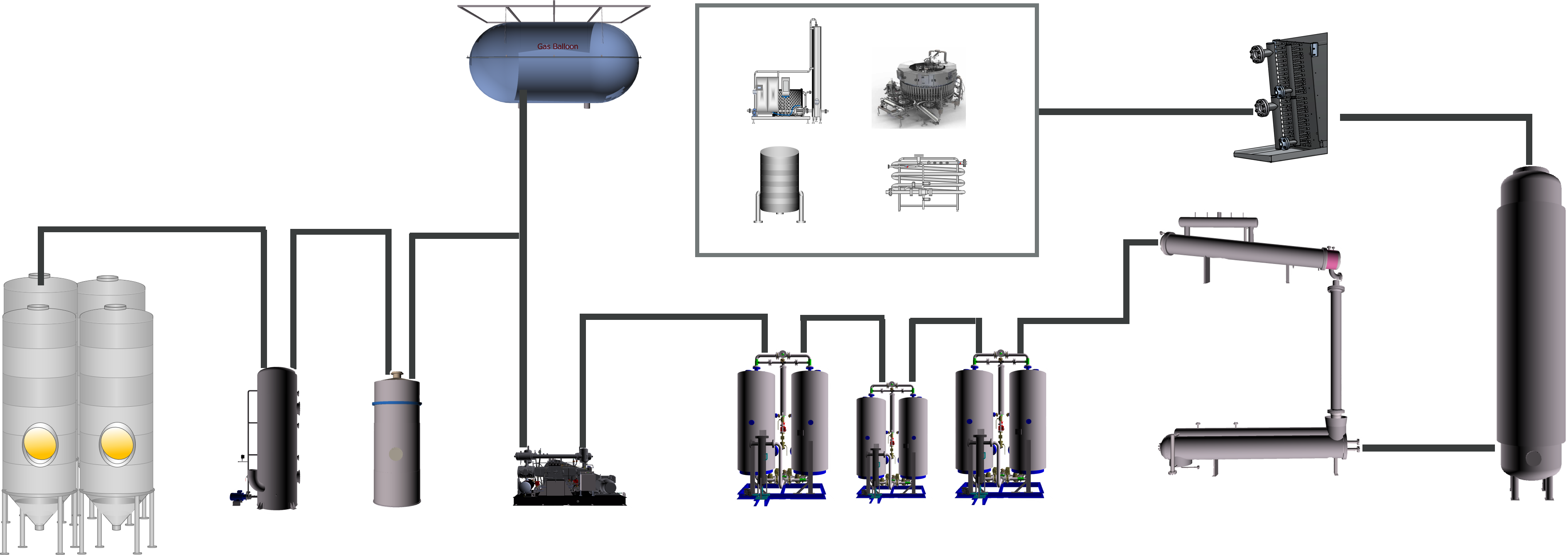

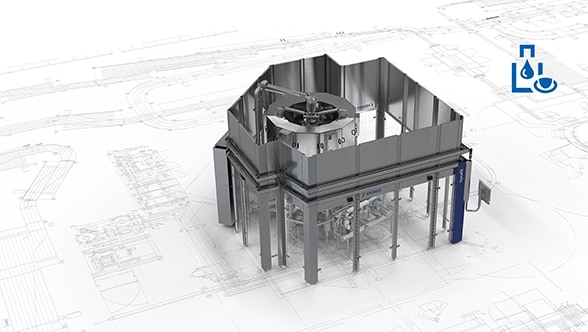

Hasta el momento, han sido principalmente las cervecerías con grandes volúmenes de producción las que han optado por la recuperación, aunque esto varía de país en país y de la infraestructura disponible. Los centros más pequeños suelen adquirir el gas a terceros, el cual suele ser un subproducto de la producción de fertilizantes o etanol. Pero las cadenas de suministro ya se habían debilitado durante la pandemia de covid-19. Cuando los precios de la energía, especialmente del gas natural, subieron bruscamente en numerosas regiones en el 2022, los fabricantes de fertilizantes redujeron su producción, por ser alto el consumo energético, tensionando así el mercado del CO2. Las olas de calor y los calurosos veranos también contribuyen a generar cuellos de botella en el suministro, ya que el CO2 sirve como refrigerante y como materia prima del hielo seco. Además, la gente bebe más en verano, por lo que la industria de bebidas también necesita más de este gas. Ante esta situación, las empresas se plantean cada vez más la opción de recuperar el CO2 procedente del tanque de fermentación. “En el pasado, la recuperación se planteaba a partir de varios 100.000 hectolitros de producción al año”, afirma Peter Gattermeyer, Head of Technology & Engineering de Steinecker. “A la vista de los precios actuales y de la independencia lograda de los caprichos de suministro, tiene sentido plantearse esta opción ya a partir de los 100.000 hectolitros aproximadamente”.