“Justo en el momento en el que la llenadora se encontraba en el buque, va y sube el nivel del agua”, recordaba el año pasado Friedrich Hein, Jefe de proyectos de Producción y Digitalización de CCEP DE. Una de las llenadoras más grandes jamás construidas por Krones, con un peso de 23,5 toneladas, emprendía su viaje de Ratisbona, en el sur de Alemania, a Luneburgo, en el norte. El transporte pesado previsto inicialmente por autopista no fue posible debido a la presencia de numerosas obras en carretera, por lo que se decidió utilizar la vía navegable.

La llegada estaba prevista para un sábado con el objetivo de no interrumpir la producción en curso. Pero la sincronización de las cosas se volvió un verdadero desafío, ya que las aguas altas del río hacían peligrar la continuación del viaje. Durante días no se sabía si el buque podría atracar a tiempo. “Los nervios estaban a flor de piel”, dice Friedrich Hein. Al final, todo salió bien, con el buque llegando al puerto cubierto de nieve de Luneburgo tal y como estaba previsto.

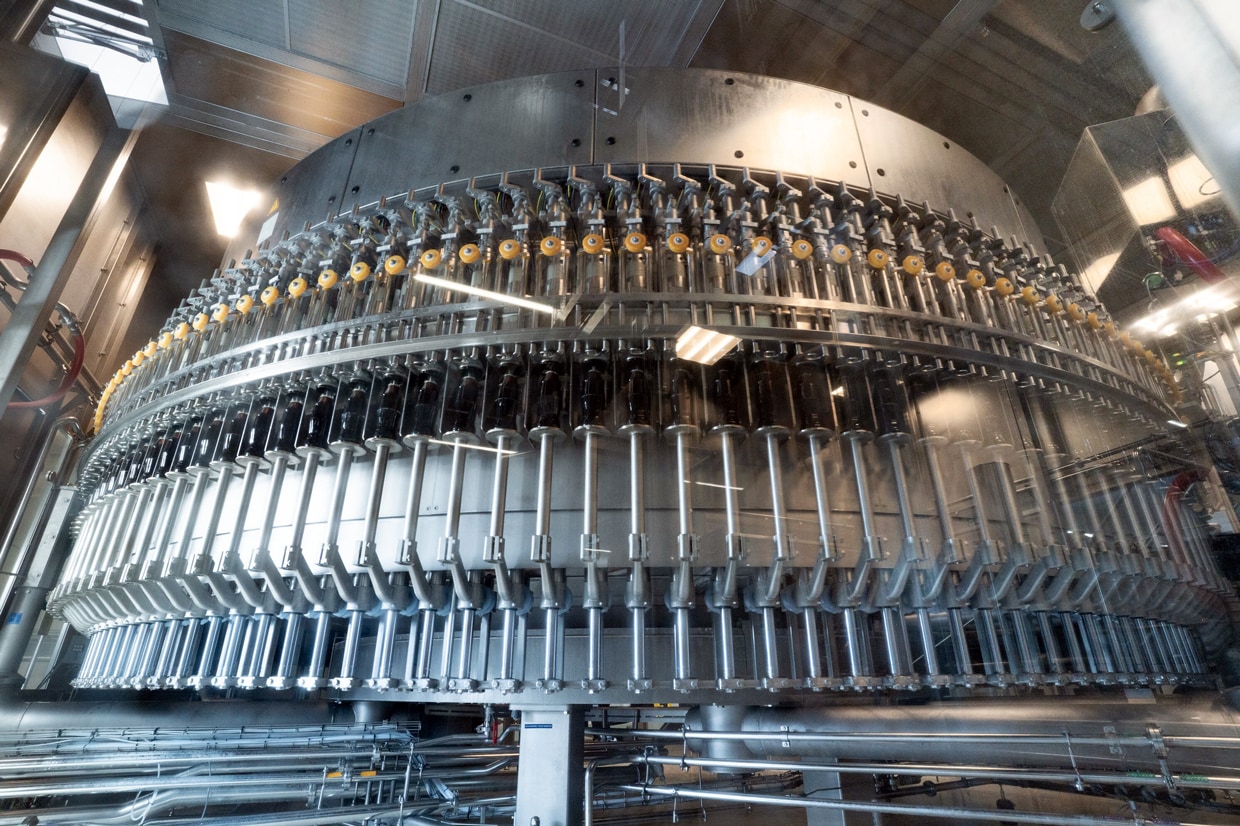

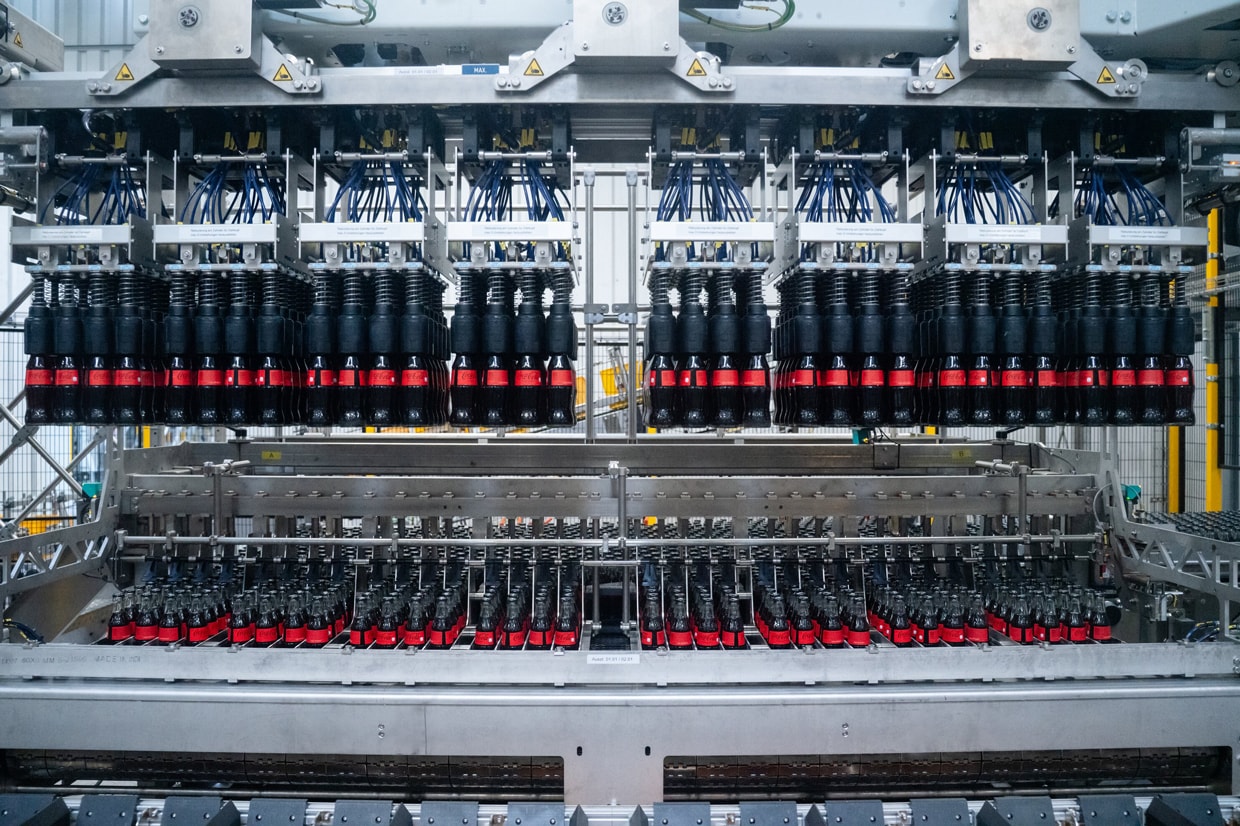

La planta de Luneburgo es uno de los 13 centros de producción de CCEP DE y, con su nueva línea de vidrio, constituye un importante motor para el llenado de bebidas en el norte del país. La llenadora Modulfill HES representa el corazón de la segunda línea de estas características en el lugar. Desde aquí se abastece la región de Schleswig-Holstein, Hamburgo y zonas de la Baja Sajonia y Mecklemburgo-Pomerania Occidental. El objetivo es contar con trayectos breves de distribución, reducir las emisiones y tener un enfoque regional.

Pero la sostenibilidad no solo desempeña un papel importante en la logística. La CCEP DE también apuesta por ella en los embalajes y, por consiguiente, también por la diversidad y por las soluciones personalizadas. “No se puede afirmar que el vidrio o el PET sean más sostenibles per se; siempre dependerá de cada caso”, explica la Jefa de Operaciones, Francis Driessen. “Nuestro objetivo es, por tanto, ofrecer la solución adecuada para cada necesidad”. Está claro que el vidrio está de moda. En el norte, cada vez más consumidores se decantan por las botellas de vidrio retornables como pasa con Coca-Cola, Fanta o Mezzo Mix, por ejemplo.

Nuestro objetivo es ofrecer la solución adecuada para cada necesidad.

Francis DriessenJefa de Operaciones de Lüneburg

Francis DriessenJefa de Operaciones de Lüneburg