Nuestros autores

-

Dr. Anne-Kathrin BräuCorporate Communications

Dr. Anne-Kathrin BräuCorporate Communications

RR. PP. -

Pia BrunschCorporate Communications

Pia BrunschCorporate Communications

RR. PP. -

Celina GeldnerMarketing y Corporate Communications

Celina GeldnerMarketing y Corporate Communications

Krones Tailandia -

Sonja GrimmCorporate Sustainability

Sonja GrimmCorporate Sustainability

Working Student -

Elisabeth HahnCorporate Communications

Working Student -

Angelika KremplCorporate Communications

Angelika KremplCorporate Communications

RR. PP. -

Julia LeberMarketing y Corporate Communications

Julia LeberMarketing y Corporate Communications

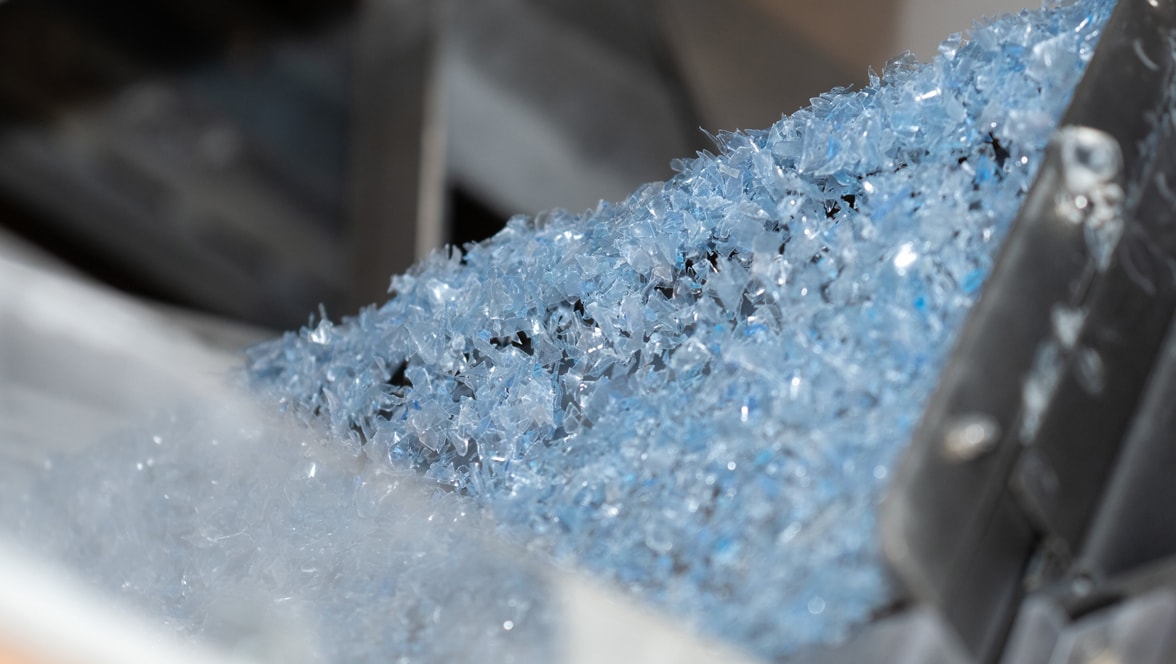

Krones Recycling -

Julia LesererCorporate Communications

Julia LesererCorporate Communications

RR. PP. -

Peter MörtlCorporate Communications

Peter MörtlCorporate Communications

RR. PP. -

Gitta RohlingRedactora externa

Gitta RohlingRedactora externa -

Christine RüthRedactora externa

Christine RüthRedactora externa -

Patricia ThumMarketing y Corporate Communications

Patricia ThumMarketing y Corporate Communications

Syskron GmbH -

Aaron WesolowskiMarketing y Corporate Communications

Aaron WesolowskiMarketing y Corporate Communications

Krones Inc., EE. UU.