Neue Linien- und Energiekonzepte dank revolutionärer Füll- und Verschließtechnologie

Anders denken – und die Bierabfüllung revolutionieren

Eine revolutionäre Abfülltechnik als Teil einer ressourcenschonenden Brauerei der Zukunft. Freiwerdende Kühlenergie, die an anderer Stelle klug eingesetzt werden kann. Ein verringertes mikrobiologisches Risiko beim Abfüllen. Und nicht zuletzt: Füllen und Verschließen in einer Einheit, und zwar in weniger als fünf Sekunden und noch dazu bei Umgebungstemperaturen. Wenn es um den Dynafill geht, ist die Liste an echten USPs lang – und schnell wird deutlich: Die Maschine ermöglicht völlig neue Energie- und Linienkonzepte.

Auf einen Blick

- Kombinierter Füll- und Verschließprozess auf einer Maschine

- Maximalleistung: 80.000 Behälter pro Stunde

- Der Dynafill ermöglicht

- Abfülltemperaturen bis zu 30 °C

- reduzierten Energiebedarf in der gesamten Brauerei

- neuartige Linienkonzepte

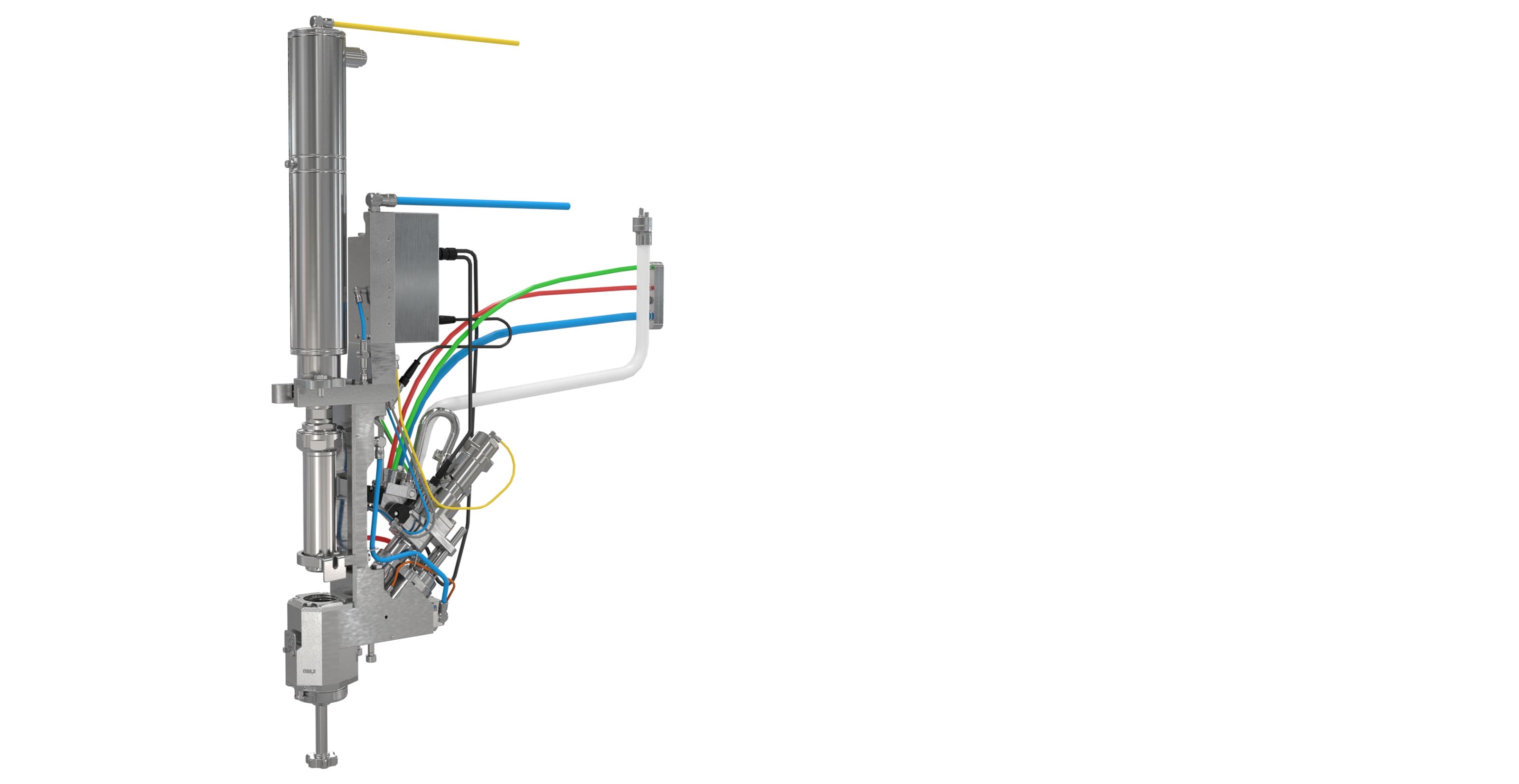

Füll- und Verschließelement

Füllen und Verschließen in einer Funktionseinheit: Was vor rund zehn Jahren mit einer Vision begann, wurde 2017 Realität mit der Vorstellung der ersten Maschine auf der drinktec. Mittlerweile hat Krones den Dynafill zur Serienreife gebracht, erprobt unter verschiedensten Bedingungen im Feld und weiterentwickelt auf Basis des wertvollen Feedbacks erfahrener Abfüllbetriebe.

Außerdem: Demontage-Vorrichtung für eine bedienerfreundliche Wartung

Manuell eingesetzte CIP-Kappe

Flaschenhals-Dichtung zur Verarbeitung verschiedener Formate

Dezentral angeordnete Vorsteuerventile

Servo-Verschließer für Standard-und Twist-off-Kronenkorken

Diagonal verfahrbares Füllventil

Dynafill AI

Für eine gleichbleibend hohe Produktqualität ist beim Abfüllprozess höchste Präzision gefragt. Da sich die Füllhöhe nur über den Kesseldruck steuern lässt, war bisher manuelles Nachjustieren durch das Bedienpersonal nötig – verbunden mit hohem Aufwand und häufig hohen Ausschussraten. Mit Dynafill AI gehört das der Vergangenheit an: Das intelligente Regelsystem passt den Kesseldruck vollautomatisch, schnell und präzise an – selbst bei schwankenden Produktparametern wie Temperatur oder CO2-Gehalt. So wird die optimale Füllhöhe jederzeit zuverlässig erreicht – ganz ohne manuelles Eingreifen.

Auf einen Blick

- Kombination aus Soft- und Hardware: KI-basierte Steuerung ermöglicht eine präzise, automatische Anpassung des Fülldrucks.

- Einsatz im laufenden Betrieb: Dynafill AI misst kontinuierlich relevante Produktparameter und justiert bei Bedarf den Fülldruck nach.

- Bei größeren Änderungen oder beim Umstellen auf neue Produktsorten: Das System wird über die Krones IIoT-Plattform neu trainiert und lernt somit, auch unter den neuen Gegebenheiten den Fülldruck präzise auf die richtige Füllhöhe einzustellen.

- Das System reduziert Ausschuss, spart Energie und Rohstoffe – und entlastet das Bedienpersonal.

- Prämiert mit dem AI Excellence Award 2024 der Business Intelligence Group in der Kategorie „Intelligente Steuerung“

- Sensorik und Datenerfassung: Temperatur-, Druck- und CO₂-Sensoren sowie eine Kamera zur Füllhöhenmessung liefern kontinuierlich Prozessdaten.

- Datenverarbeitung und Modellierung: Die erfassten Daten werden an ein Edge Device übertragen und in der Krones IIoT-Plattform abgespeichert. Dort erlernt ein Machine-Learning-Modell die komplexen Zusammenhänge zwischen Prozessparametern und Füllhöhe.

- Modelltraining und Bereitstellung: Das trainierte Modell wird zurück auf das Edge Device gespielt und steuert dort in Echtzeit den Kesseldruck – basierend auf aktuellen Sensordaten und den gemessenen Füllhöhen.

- Echtzeitregelung und Reaktionsgeschwindigkeit: Das System reagiert blitzschnell auf Veränderungen – auch während des Anfahrprozesses – und hält die Füllhöhe stabil.

- Skalierbarkeit und Transfer: Das System ist so konzipiert, dass es sich flexibel auf unterschiedliche Produkte, Flaschentypen und Anlagen übertragen lässt – auch bei wechselnden Produktionsbedingungen.

- Optimierung: Alle Mess- und Steuerdaten werden kontinuierlich analysiert, um das Modell weiter zu verbessern.

Möglichkeit zur Einsparung

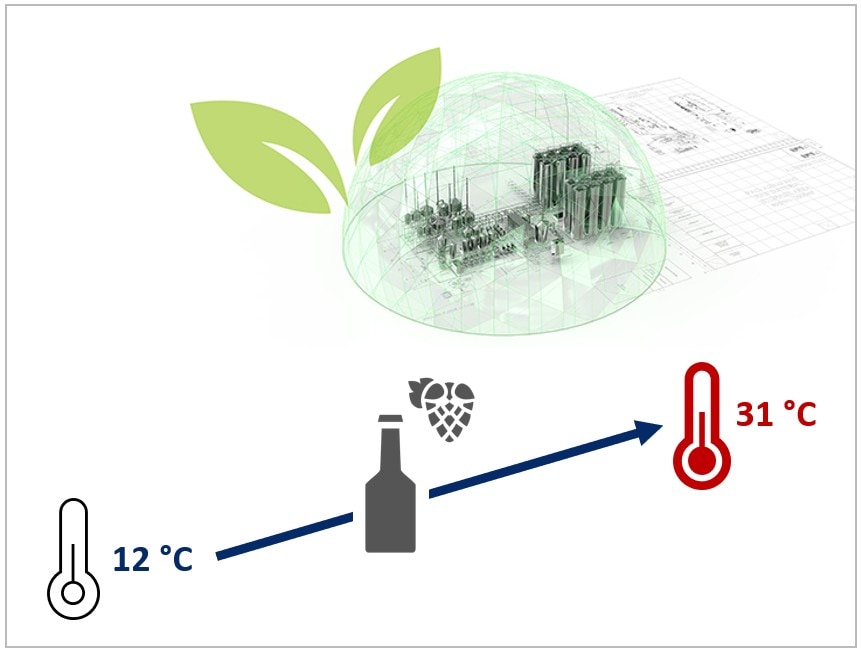

Abfüll- und Außentemperatur: Zwischen beiden Parametern herrscht in Brauereien oft ein großes Delta. Infolgedessen bildet sich nach dem Abfüllvorgang Kondenswasser – und eine energieintensive Trocknung ist nötig, um im Anschluss eine störungsfreie Behälteretikettierung zu ermöglichen.

Mit dem Dynafill kann jetzt die Abfülltemperatur stufenlos an die schwankenden Außenbedingungen angepasst werden.

Mit dem Dynafill sind Abfülltemperaturen zwischen knapp über null und bis zu rund 31 Grad Celsius stufenlos einstellbar.

Mit dem Dynafill sind Abfülltemperaturen zwischen knapp über null und bis zu rund 31 Grad Celsius stufenlos einstellbar.

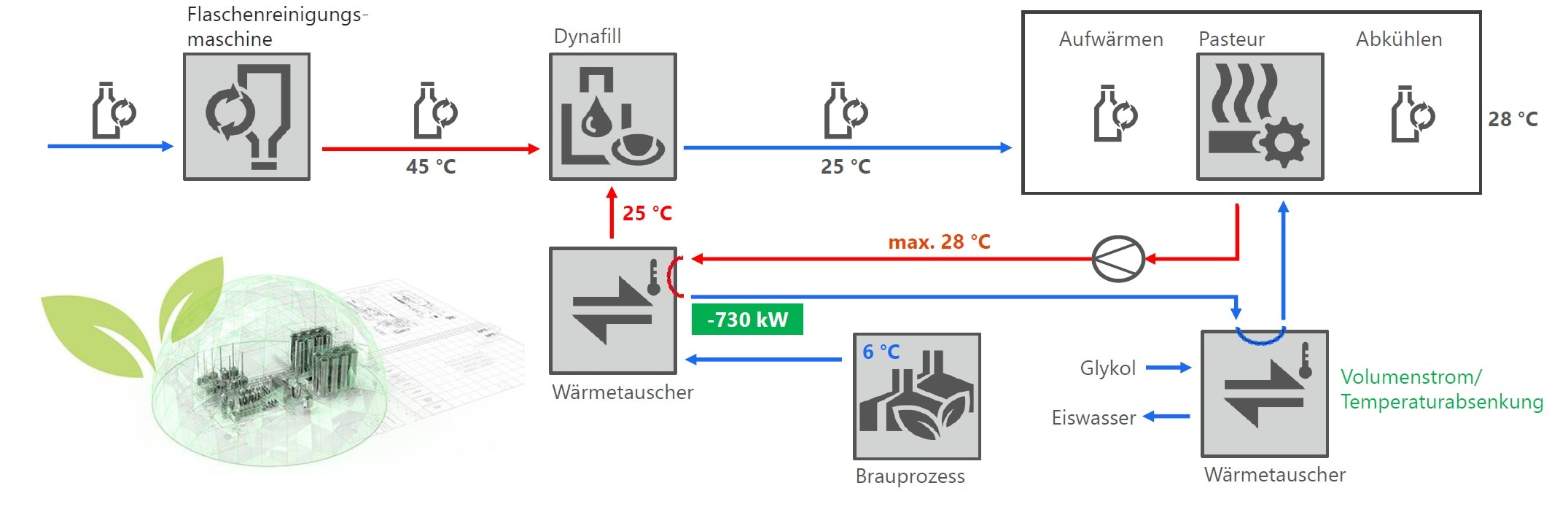

Krones denkt seine Maschinenkonzepte ganzheitlich, das bedeutet: Wir haben immer nicht nur die Einzelmaschine im Auge, sondern betten diese in Komplettkonzepte ein. Im Fall des Dynafill bedeutet dies: Wir wissen um die Chancen, die eine Warmabfüllung beim Thema Energieeinsparung bietet. So haben wir ein ganzheitliches Konzept entwickelt, bei dem sich Kühlenergie an anderen Stellen im Brau- oder Abfüllprozess recyceln lässt.

Von der Nachrüstung einer Einzelmaschine über ein ganzheitliches Linienkonzept bis hin zum Realisieren einer Komplettbrauerei: Je nach Grad der Veränderung lassen sich die Vorteile, und damit das Einsparungspotenzial für den Betrieb, summieren.

Ihre Vorteile

Neuartige Linien- und Blockungskonzepte

Zukünftig ist mit dem Dynafill ein höherer Gesamtlinienausstoß möglich als mit konventionellen Systemen: Es lassen sich bis zu 80.000 Behälter pro Stunde verarbeiten, denn das Dynafill Prinzip ermöglicht komplett neue Planungsansätze: vom Wegfall der Puffer- und Leerfahrstrecken bis hin zur Zusammenlegung einer bisher benötigten Doppellinie.

Reduzierter Platzbedarf

Dank des 2-in-1-Prinzips benötigt der Dynafill deutlich weniger Platz als eine vergleichbare Füller-Verschließer-Kombination. Da der Füller bei einer Störung in der Abfülllinie außerdem nicht leer gefahren werden muss, lässt sich die Pufferstrecke zur Etikettiermaschine reduzieren. Der Etikettierer kann auch direkt mit dem Füller geblockt werden, verfügbar ist dieser Block schon ab einer Füllerteilung von 87 Millimetern.

Prozessanpassungen in Echtzeit

Das intelligente Regelsystem im Dynafill AI passt den Kesseldruck vollautomatisch, schnell und präzise an – selbst bei schwankenden Produktparametern wie Temperatur oder CO₂-Gehalt. So wird die optimale Füllhöhe jederzeit zuverlässig erreicht – ganz ohne manuelles Eingreifen.

Füllen bei Umgebungstemperatur

Getränke lassen sich auf dem Dynafill nicht nur kalt, sondern auch warm abfüllen (Temperaturen bis 30 °C) – die Prozessdauer liegt ebenfalls bei unter fünf Sekunden. Der Füllprozess bleibt dabei immer stabil. Dank der gesteigerten Abfülltemperatur lässt sich das Energiekonzept einer Brauerei ganzheitlich neu denken: Je nach Linienausprägung werden jetzt auch Flaschenreinigungsmaschine oder sogar der Tunnelpasteur in die Energierückgewinnung einbezogen.

Gesteigerte Abfüllqualität

Der geschlossene hygienische Füll- und Verschließbereich sorgt für optimale Produktreinheit, denn es muss kein Rückgas in den Produktkessel zurückgeführt werden. Außerdem ist keine Hochdruckeinspritzung erforderlich und beim Füllen geht kein Produkt verloren.