Auf ihrem Weg durch den Rinser wird eine Flasche normalerweise mit Hilfe von Klemmbacken durch das Karussell geführt. Diese sind aus Kunststoff gefertigt, sie sind sehr robust und verschleißen nur langsam – eigentlich praktisch. Doch ihr Einsatz birgt ein Hindernis – denn sie sind genau auf die jeweilige Flaschensorte oder -größe ausgelegt. Bei einem Formatwechsel muss das Bedienpersonal also jede Klammer händisch austauschen. Dies bedeutet nicht nur einen manuellen Aufwand, sondern auch eine Lagerhaltung für sämtliche Klammergrößen. Alles in allem: Die traditionellen Klemmbacken bieten Vorteile, sind aber leider ein teures und zeitaufwendiges Unterfangen. Zurecht stellte man sich die Frage: Geht das nicht besser?

Gemäß dem Claim „Solutions beyond tomorrow“ arbeitet das Krones Team stetig an Neu- und Weiterentwicklungen. Und dazu kann man auch nach wenigen Monaten Betriebszugehörigkeit schon beitragen, wie die angehenden technischen Produktdesignerinnen und -designer bewiesen. Für ihre Idee zum Thema 3D-Druck erreichten die Azubis nun eine Patentanmeldung.

Viel Kreativität – eine Lösung

„Das geht“, antworteten die angehenden technischen Produktdesignerinnen und -designer, die seit 2022 jedes Jahr einen Workshop zum 3D-Druck besuchen. Bei einem von ihnen bearbeiteten sie gemeinsam mit dem Krones internen 3D-Druck-Zentrum das oben erläuterte Problem.

Die Aufgabenstellung lautete: „Konstruiert eine im Sinne des 3D-Drucks neu überdachte Klemmbacke, die die Schwächen des konventionell gefrästen Pendants überwindet.“ Gemeinsam mit dem Team des 3D-Druck-Zentrums machten sich die Azubis daran, Lösungsansätze zu entwickeln. „Es gab drei Gruppen, die sich damit befasst haben. Um die optimale Lösung zu finden, haben wir schließlich alle Ideen der Azubis kombiniert und daraus ein optimales Bauteil entwickelt“, erzählt Andreas Gebhardt, Ausbilder bei Krones, der am Entstehungsprozess der neuen Klemmbacke beteiligt war.

Die Zusammenarbeit lobte auch Reinhard Ortner, Abteilungsleiter des 3D-Druck-Zentrums: „Das war beeindruckend, mit wie viel Herzblut die Auszubildenden an einer Lösung zur Aufgabenstellung gearbeitet haben. Und als wir dann das Endergebnis vorliegen hatten, dachten wir uns: ‚Mensch, das ist so gut, da melden wir direkt ein Patent an.‘ Da können die Azubis sehr stolz drauf sein, und noch mehr: Krones auf seine Azubis.“

Da können die Azubis sehr stolz drauf sein, und noch mehr: Krones auf seine Azubis.

Reinhard OrtnerAbteilungsleiter des 3D-Druck-Zentrums bei Krones

Reinhard OrtnerAbteilungsleiter des 3D-Druck-Zentrums bei Krones

In mehrfacher Hinsicht genial

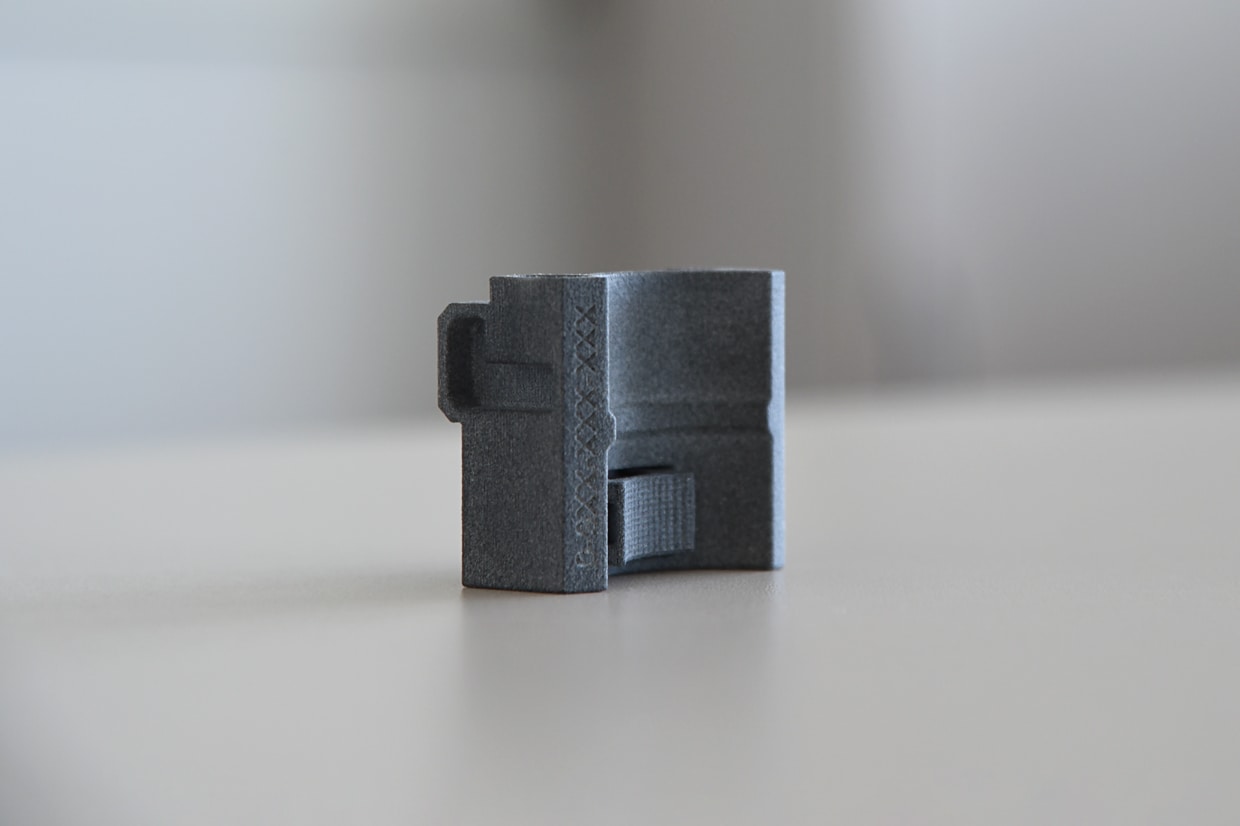

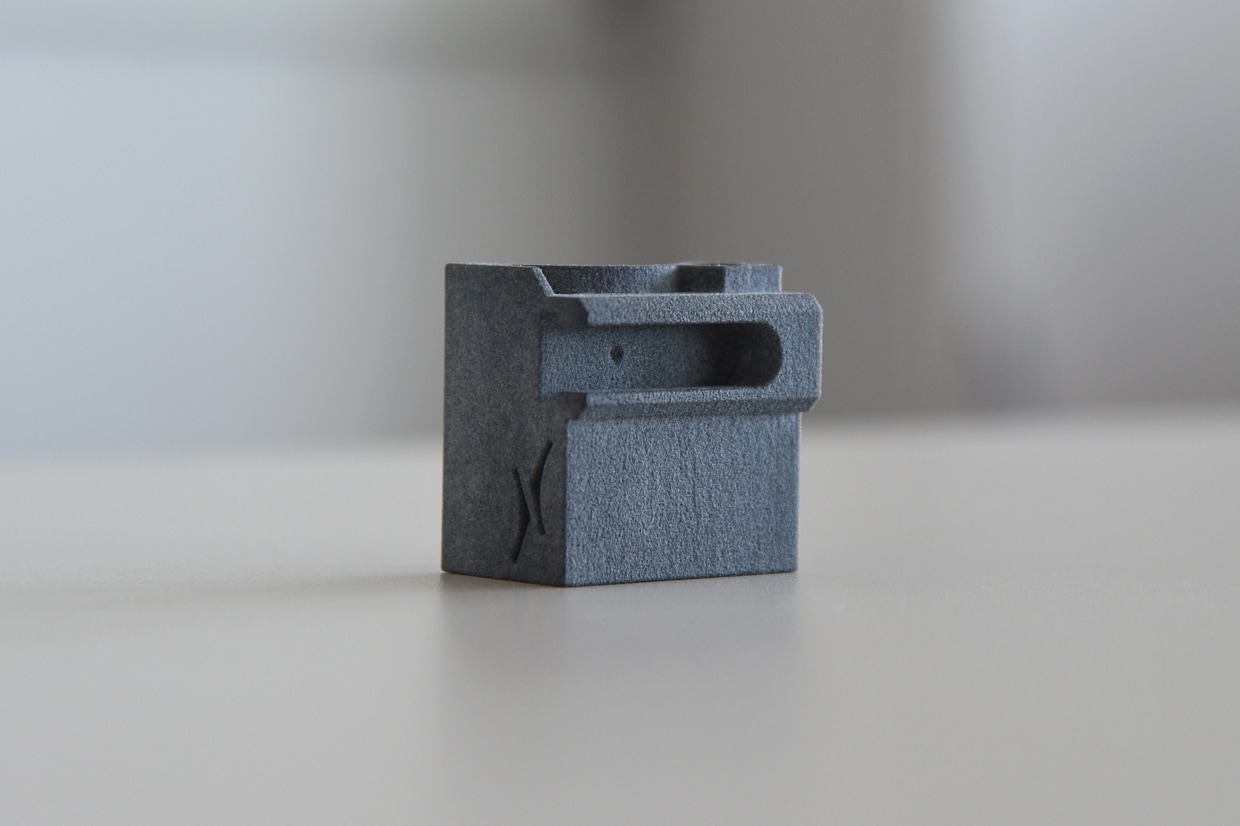

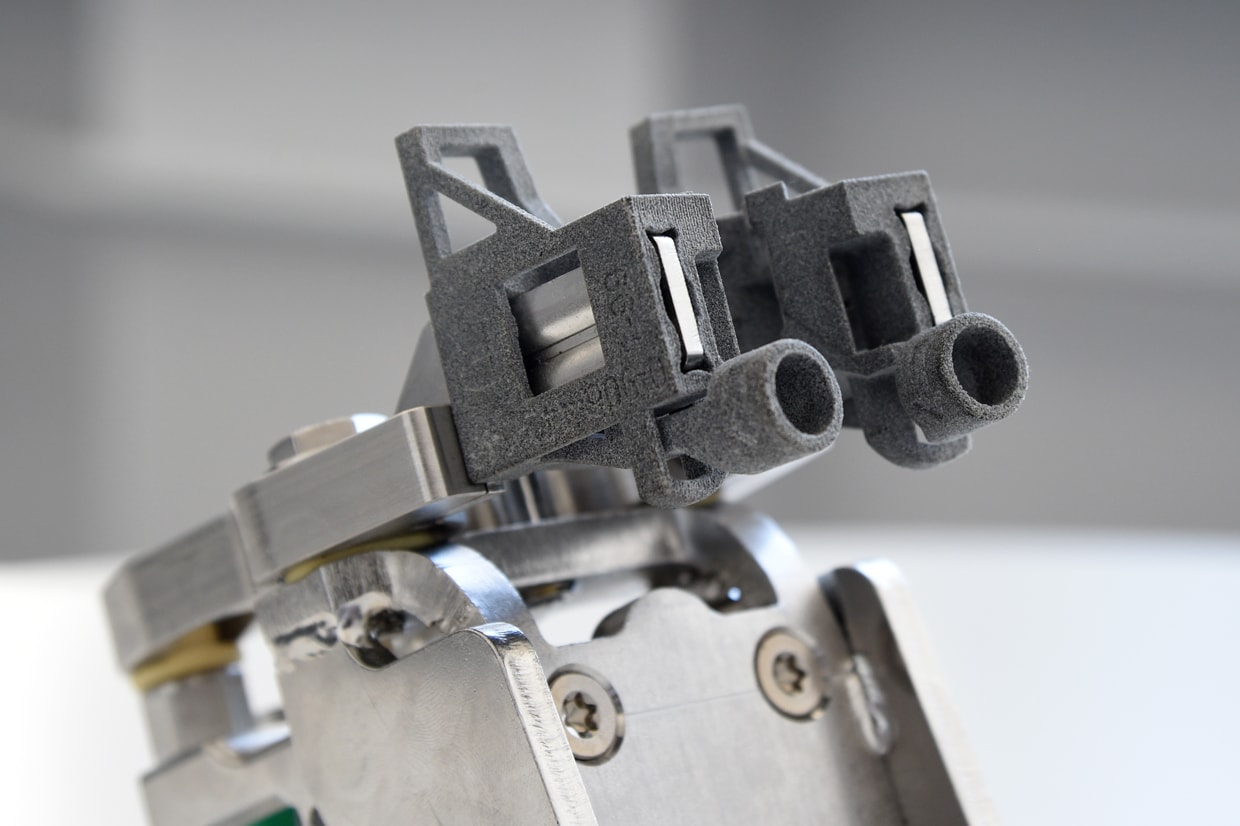

Apropos Endergebnis – die Haltebacke in einer Klammervorrichtung, von der zwei Stück zum Greifen eines Behälters am Hals nötig sind, kann jetzt mittels 3D-Druck gefertigt werden. Durch einen elastisch verformbaren Federabschnitt, der sich an multiple Behälterformen anpassen kann und der am Grundkörper des Bauteils angebracht ist, wird die Flasche eingeklemmt und gehalten. Das macht die Lösung universell einsetzbar: Sowohl manuelle Eingriffe durch das Bedienpersonal als auch Kosten für neue Teile werden so deutlich reduziert. Außerdem lässt sich die neue Haltebacke und Klammervorrichtung per 3D-Druck besonders schnell herstellen und bei Bedarf nachproduzieren – ein entscheidender Vorteil in einer Branche, in der Flexibilität und Schnelligkeit oft über den Markterfolg entscheiden.

Die „Haltebacke und Klammervorrichtung zum Halten eines Behälters" ist mehr als nur ein Patent – sie ist ein Praxisbeispiel für eine effizientere, kostengünstigere und flexiblere Zukunft, die der 3D-Druck eröffnet. Die Idee der Azubis stellt eine innovative Alternative zu den klassischen Klemmbacken im Karussell des Rinsers dar; und genau deshalb entschied man sich bei Krones, diese auch zum Patent anzumelden – mit Erfolg! Im September 2024 wurde dieses vom Deutschen Patent- und Markenamt auch erteilt. „Ich bin sehr stolz darauf, dass das alles funktioniert hat”, erzählt Fabian Eisenschink, der am Projekt beteiligt war. „Da habe ich gemerkt, dass man auch als Azubi schon ‚Solutions beyond tomorrow‘ aktiv mitgestalten kann.”