Aber auch abseits der laufenden Produktion wartet der Dynafill mit einigen Pluspunkten auf. Denn dank des 2-in-1-Prinzips gibt es keine Formatteile am oder Transfersterne zum Verschließer – was einerseits die Wechselzeiten verkürzt und andererseits den Wartungsaufwand erheblich reduziert.

In puncto Reinigungsaufwand ist der Dynafill eine saubere Angelegenheit: Da kein Bier überschäumt, wird nicht nur wertvolles Produkt eingespart, auch der Produktionsbereich bleibt sauber. Und steht dann doch eine Reinigung an, sind über das geschlossene System sowohl Füllventil als auch Verschließeinheit in den CIP-Kreislauf integriert.

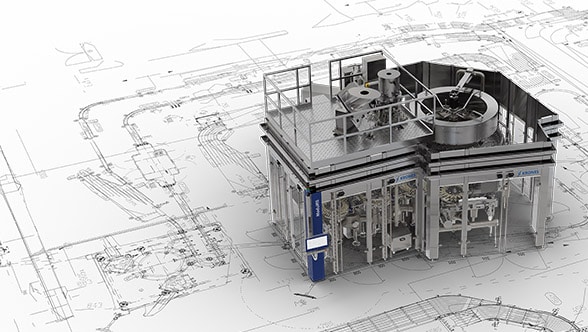

Dank der Kombination aus Füller und Verschließer benötigt der Dynafill deutlich weniger Platz als eine vergleichbare konventionelle Maschinenkombination: Die Aufstellfläche reduziert sich um 50 Prozent, da weder ein separater Verschließer noch die entsprechenden Transfersterne benötigt werden. Weil der Füller bei einer Störung in der Abfülllinie außerdem nicht leer gefahren werden muss, lässt sich die Pufferstrecke zur Etikettiermaschine reduzieren.